См. Документы Федеральной службы по экологическому, технологическому и атомному надзору

ФЕДЕРАЛЬНАЯ СЛУЖБА ПО ЭКОЛОГИЧЕСКОМУ, ТЕХНОЛОГИЧЕСКОМУ

И АТОМНОМУ НАДЗОРУ

ПРИКАЗ

от 6 февраля 2017 г. N 48

ОБ УТВЕРЖДЕНИИ РУКОВОДСТВА

ПО БЕЗОПАСНОСТИ "МЕТОДИКА ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ

ПУНКТОВ РЕДУЦИРОВАНИЯ ГАЗА"

В целях содействия соблюдению требований промышленной безопасности приказываю:

Утвердить прилагаемое Руководство по безопасности "Методика технического диагностирования пунктов редуцирования газа".

Вр.и.о. руководителя

А.Л.РЫБАС

Утверждено

приказом Федеральной службы

по экологическому, технологическому

и атомному надзору

от "__" _________ 2017 г. N _____

РУКОВОДСТВО

ПО БЕЗОПАСНОСТИ "МЕТОДИКА ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ

ПУНКТОВ РЕДУЦИРОВАНИЯ ГАЗА"

I. ОБЩИЕ ПОЛОЖЕНИЯ

1. Руководство по безопасности "Методика технического диагностирования пунктов редуцирования газа" (далее - Руководство по безопасности) утверждено в целях содействия соблюдению требований Федеральных норм и правил в области промышленной безопасности "Правила проведения экспертизы промышленной безопасности", утвержденных приказом Ростехнадзора от 14 ноября 2013 г. N 538 (зарегистрирован Минюстом России 26 декабря 2013 г., регистрационный N 30855) (далее - Правила проведения экспертизы промышленной безопасности), Федеральных норм и правил в области промышленной безопасности "Правила безопасности сетей газораспределения и газопотребления", утвержденных приказом Ростехнадзора от 15 ноября 2013 г. N 542 (зарегистрирован Минюстом России 31 декабря 2013 г., регистрационный N 30929), Технического регламента о безопасности сетей газораспределения и газопотребления, утвержденного постановлением Правительства Российской Федерации от 29 октября 2010 г. N 870 (далее - Технический регламент).

2. Руководство по безопасности содержит общие рекомендации по проведению технического диагностирования пунктов редуцирования газа (далее - ПРГ), предназначенных для снижения давления газа и поддержания его в заданных пределах независимо от расхода газа в сетях газораспределения и газопотребления, предназначенных для транспортирования природного газа с избыточным давлением, определенным в Техническом регламенте (далее - техническое диагностирование ПРГ).

3. Положения Руководства по безопасности распространяются на следующие типы ПРГ:

размещенные в здании и имеющие собственные ограждающие конструкции (ГРП);

размещенные в блоке контейнерного типа (ГРПБ);

размещенные в шкафу из несгораемых материалов (ГРПШ), в том числе размещенные ниже уровня поверхности земли;

не имеющие собственных ограждающих конструкций (ГРУ).

4. Для выполнения требований, указанных в Правилах проведения экспертизы промышленной безопасности, организации, выполняющие техническое диагностирование ПРГ, помимо способов (методов), рекомендованных в Руководстве по безопасности, могут использовать иные способы (методы) при их соответствующем обосновании.

5. В Руководстве по безопасности применяются термины и определения, а также список используемых сокращений, приведенные в приложениях N 1 и 2 к настоящему Руководству по безопасности.

6. Положения Руководства по безопасности применяются для ПРГ, по которым транспортируется природный газ, соответствующий ГОСТ 5542-2014 "Газы горючие природные для промышленного и коммунально-бытового назначения. Технические условия", с избыточным давлением, определенным в Техническом регламенте.

7. Техническое диагностирование ПРГ проводится с целью:

оценки фактического технического состояния ПРГ;

выявления допустимости и условий продолжения дальнейшей безопасной эксплуатации ПРГ до прогнозируемого перехода в предельное состояние;

определения остаточного срока службы (предельного срока эксплуатации) ПРГ.

8. Организация работ по техническому диагностированию ПРГ осуществляется организацией, выполняющей техническую эксплуатацию газопроводов (далее - эксплуатационная организация).

9. Проведение работ по техническому диагностированию ПРГ осуществляется организациями, имеющими в своем составе квалифицированный персонал и аттестованную лабораторию неразрушающего контроля, владеющими необходимым оборудованием для проведения указанных работ.

10. Техническое диагностирование выполняется в присутствии (при необходимости - с участием) работника(ов) эксплуатационной организации, назначаемого(ых) техническим руководителем эксплуатационной организации для выполнения данного вида работ.

11. Источниками исходных данных для оценки технического состояния ПРГ являются проектная, исполнительная документация и эксплуатационный паспорт ПРГ (далее - паспорт ПРГ).

12. Оценка технического состояния ПРГ осуществляется в соответствии с положениями настоящего Руководства по безопасности, документов на применяемые методы неразрушающего контроля, эксплуатационных документов на ПРГ и технические устройства, входящие в состав технологической части ПРГ.

13. В случае если обследование здания и сооружений ПРГ, в том числе сетей инженерно-технического обеспечения и их элементов, проводится одновременно с техническим диагностированием ПРГ, оно осуществляется с учетом ГОСТ 31937-2011 "Здания и сооружения. Правила обследования и мониторинга технического состояния".

14. Результаты технического диагностирования ПРГ используются для оценки их фактического состояния при проведении экспертизы промышленной безопасности ПРГ.

II. ОСНОВАНИЯ И СРОКИ ПРОВЕДЕНИЯ ТЕХНИЧЕСКОГО

ДИАГНОСТИРОВАНИЯ ПРГ

15. Основанием проведения технического диагностирования ПРГ являются положения нормативных правовых актов Российской Федерации в области технического регулирования и промышленной безопасности, устанавливающие требования по проведению технического диагностирования и к объекту технического диагностирования.

16. Техническое диагностирование ПРГ проводится в случаях:

истечения срока службы (продолжительности эксплуатации) ПРГ, установленного в проектной документации;

при отсутствии в технической документации данных о сроке службы ПРГ, если фактический срок его службы превышает двадцать лет;

после проведения работ, связанных с изменением конструкции, заменой материала несущих элементов ПРГ, либо восстановительного ремонта после аварии или инцидента на ПРГ, в результате которых ПРГ был поврежден;

по решению эксплуатационной организации.

III. ЭТАПЫ ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ

17. Техническое диагностирование ПРГ состоит из следующих основных этапов:

анализ технической документации;

разработка и утверждение программы технического диагностирования ПРГ;

контроль технического состояния;

анализ технического состояния;

принятие решения о возможности дальнейшей эксплуатации;

определение остаточного ресурса (срока службы);

оформление результатов технического диагностирования.

18. Перечень и объем работ по техническому диагностированию ПРГ определяется индивидуально для каждого конкретного объекта.

IV. АНАЛИЗ ТЕХНИЧЕСКОЙ ДОКУМЕНТАЦИИ

19. При техническом диагностировании ПРГ анализируется техническая документация на ПРГ, в том числе эксплуатационная документация на технические устройства, входящие в состав его технологической части.

Анализ технической документации выполняется для получения информации о:

соответствии наименований и характеристик технических устройств, заявленным в эксплуатационном паспорте;

соответствии фактической технологической схемы ПРГ проектной;

дате ввода ПРГ в эксплуатацию (для ГРП также о датах ввода в эксплуатацию технических устройств, входящих в состав его технологической части);

сроке поверки средств измерения;

неисправностях и проведенных ремонтах;

режимах работы в процессе эксплуатации ПРГ.

20. В случае отсутствия принципиальной схемы ПРГ, она составляется при техническом диагностировании ПРГ.

21. По результатам анализа технической документации составляется протокол, рекомендуемый образец которого приведен в приложении N 3 к настоящему Руководству по безопасности.

В протоколе анализа технической документации указываются:

перечень проанализированной документации;

перечень технических устройств и элементов, их технические характеристики и параметры;

режимы работы и условия эксплуатации ПРГ, перечень неисправностей, проведенных ремонтов;

предложения по контролю технического состояния ПРГ;

выводы и рекомендации о возможностях безопасной эксплуатации ПРГ.

V. РАЗРАБОТКА И УТВЕРЖДЕНИЕ ПРОГРАММЫ

ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ ПРГ

22. Выполнение работ по техническому диагностированию ПРГ проводится по программе технического диагностирования ПРГ, разработанной в соответствии с требованиями документов в области промышленной безопасности, технического регулирования и стандартизации в части порядка выполнения отдельных видов работ (выполняемых при техническом диагностировании ПРГ).

23. Программа технического диагностирования ПРГ разрабатывается организацией, выполняющей техническое диагностирование ПРГ, утверждается эксплуатационной организацией и собственником ПРГ.

Типовая программа проведения технического диагностирования ПРГ приведена в приложении N 4 к настоящему Руководству по безопасности.

VI. КОНТРОЛЬ ТЕХНИЧЕСКОГО СОСТОЯНИЯ

24. Контроль технического состояния ПРГ проводится с целью получения информации о фактическом техническом состоянии, наличии неисправностей, обеспечении безопасной эксплуатации ПРГ.

25. Основными параметрами, определяющими техническое состояние ПРГ при контроле технического состояния, являются:

работоспособность технических устройств;

герметичность технических устройств и газопроводов;

качество сварных соединений газопроводов;

коррозионный и механический износ материалов;

прочность технических устройств и газопроводов.

26. Контроль технического состояния включает в себя:

визуальный и измерительный контроль;

неразрушающий контроль сварных соединений;

замер толщины стенок (ультразвуковую толщинометрию) газопроводов;

проверку на герметичность;

контроль функционирования.

27. Визуальный и измерительный контроль проводится в соответствии с Инструкцией по визуальному и измерительному контролю, утвержденной постановлением Госгортехнадзора Российской Федерации от 11 июня 2003 г. N 92 (РД 03-606-03) (зарегистрировано Минюстом России 20 июня 2003 г., регистрационный N 4782) (далее - РД 03-606-03).

28. Визуальный контроль технических устройств, газопроводов и сварных соединений в составе ПРГ выполняется с целью подтверждения отсутствия поверхностных повреждений (например: трещин, коррозионных повреждений, деформированных участков, наружного износа элементов), вызванных условиями эксплуатации. При визуальном контроле технических устройств ПРГ в случае необходимости выполняется частичная или полная их разборка для осмотра внутренних поверхностей элементов.

29. Измерительный контроль технических устройств, газопроводов и сварных соединений выполняется с целью подтверждения соответствия геометрических размеров и отсутствия неисправностей.

Визуальный и измерительный контроль выполняются до проведения других методов неразрушающего контроля.

При проведении визуального контроля редукционной, отключающей, предохранительной, запорной и контрольной арматуры производится оценка:

состояния металла корпуса (отсутствие на деталях трещин, расслоений, раковин; на местах изгибов деталей из листового проката отсутствие трещин, надрывов, короблений);

состояния мембранной коробки, деталей регулирующего клапана (отсутствие на рабочей поверхности седел клапанов острых кромок, забоин, царапин, задиров и других механических повреждений; плавное перемещение мембран, без заеданий);

состояния уплотнительных поверхностей фланцев (отсутствие на поверхности уплотнительных прокладок вмятин и надрывов);

отсутствия заеданий и перекосов в системе передачи перемещения от мембраны к клапану.

30. При визуальном контроле состояния технических устройств, газопроводов и сварных соединений проверяется:

отсутствие (наличие) механических повреждений поверхностей;

отсутствие (наличие) формоизменения изделия (деформированные участки, коробление, провисание, выход трубы из ряда и другие отклонения от первоначального расположения);

отсутствие (наличие) трещин и других поверхностных дефектов, образовавшихся в процессе эксплуатации;

отсутствие (наличие) растрескивания, эрозии и износа сварных швов и участков газопровода.

31. При измерительном контроле состояния основного материала и сварных соединений определяются:

размеры повреждений и дефектов (длина, ширина и глубина дефектов типа пор, шлаковых включений, непроваров корня шва, вмятин);

размеры деформированных участков основного материала и сварных соединений, возникших в результате деформаций при эксплуатации, включая следующие параметры:

а) овальность цилиндрических элементов, в том числе отводов труб;

б) размеры зон коррозионного повреждения, включая их глубину;

в) эксплуатационные трещины.

32. Оценка величины и характера обнаруженных дефектов производится с учетом норм, установленных нормативной документацией (в том числе эксплуатационными паспортами и руководствами по эксплуатации) на технические устройства, элементы и проектной документацией.

33. Оценка качества сварных соединений газопроводов производится в соответствии с "СП 62.13330.2011. Свод правил. Газораспределительные системы. Актуализированная редакция СНиП 42-01-2002" (далее - СП 62.13330.2011).

34. Результаты проведенного визуального и измерительного контроля ПРГ фиксируются актом, рекомендуемая форма которого приведена в РД 03-606-03.

35. Если при внешнем осмотре выявляются дефектные зоны (например: вмятины, выпучины), то в данных местах проводятся дополнительные замеры толщины стенок. Количество точек измерений зависит от размеров дефектной зоны и выбирается достаточным для получения достоверной информации о толщине стенки в зоне дефекта.

Результаты ультразвуковой толщинометрии оформляются протоколом, рекомендуемый образец которого приведен в приложении N 5 к настоящему Руководству по безопасности.

36. Проверка на герметичность и прочность технических устройств и газопроводов проводится в соответствии с нормами СП 62.13330.2011.

37. Испытание технических устройств и газопроводов проводится по частям до регулятора давления и после него.

38. Если трубопроводная арматура, технические устройства ПРГ и средства измерения не рассчитаны на испытательное давление, то вместо них на период испытаний устанавливаются заглушки, пробки.

Максимальное испытательное давление технических устройств и газопроводов определяется в соответствии с нормами СП 62.13330.2011.

39. Результаты испытаний на герметичность и прочность оформляются протоколами, рекомендуемые образцы которых приведены соответственно в приложениях N 6 и N 7 к настоящему Руководству по безопасности.

40. Неразрушающий контроль сварных соединений приборными методами проводится в случае обнаружения неисправностей в процессе визуального контроля и проверки на герметичность. Для обследования сварных соединений используются следующие методы неразрушающего контроля:

ультразвуковая дефектоскопия;

радиографический контроль;

магнитный контроль;

прочие методы.

41. Метод неразрушающего контроля (или сочетание различных методов) и соответствующие ему (им) методики выбираются организацией, проводящей техническое диагностирование ПРГ, таким образом, чтобы обеспечить максимальную степень выявления недопустимых неисправностей. Материалы по результатам неразрушающего контроля (например: радиографические снимки, фотографии) прикладываются к протоколу, рекомендуемая форма которого приведена в Инструкции по обследованию шаровых резервуаров и газгольдеров для хранения сжиженных газов под давлением, утвержденной постановлением Федерального горного и промышленного надзора России от 20 сентября 2000 г. N 51 (РД 03-380-00).

42. Контроль функционирования ПРГ проводится с целью получения данных о неисправностях ПРГ, выявления и предотвращения возникновения неисправностей.

43. Основными параметрами, определяющими техническое состояние при контроле функционирования ПРГ, являются:

работоспособность технических устройств;

стабильность работы редукционной арматуры;

пределы регулирования давления;

пределы срабатывания предохранительной арматуры;

герметичность внутренних полостей технических устройств.

Контроль функционирования включает в себя следующие работы:

проверка пределов регулирования давления и стабильности работы регулятора давления при изменении расхода;

проверка пределов срабатывания отключающей и предохранительной арматуры;

проверка плотности закрытия отключающей арматуры и рабочего клапана регулятора давления (внутренняя герметичность);

проверка перепада давления на фильтре;

проверка функционирования технических устройств (редукционной, отключающей, предохранительной, запорной и контрольной арматуры).

44. По результатам контроля функционирования ПРГ оформляется протокол, рекомендуемый образец которого приведен в приложении N 8 к настоящему Руководству по безопасности.

45. Для проведения контроля функционирования ПРГ допускается использование переносных приборов (в том числе программно-аппаратных комплексов), позволяющих в автоматическом режиме получать требуемую информацию по необходимому перечню технических устройств, входящему в состав технологической части ПРГ. В случае применения вышеуказанных приборов, формирующих специальный протокол по результатам выполненного контроля, данный протокол прикладывается к протоколу по результатам контроля функционирования ПРГ.

VII. АНАЛИЗ ТЕХНИЧЕСКОГО СОСТОЯНИЯ

46. Анализ технического состояния ПРГ проводится на основании результатов, полученных на всех этапах технического диагностирования ПРГ, и включает в себя оценку основных параметров контроля функционирования и технического состояния на соответствие их требованиям нормативно-технической документации.

47. Цель анализа технического состояния ПРГ - установление уровня повреждений и текущего технического состояния ПРГ, что является необходимым для прогнозирования остаточного ресурса.

48. По результатам анализа технического состояния ПРГ присваивается одна из следующих категорий технического состояния:

исправное состояние;

неисправное состояние;

предельное состояние.

VIII. ПРИНЯТИЕ РЕШЕНИЯ О ВОЗМОЖНОСТИ

ДАЛЬНЕЙШЕЙ ЭКСПЛУАТАЦИИ

49. Дальнейшая эксплуатация ПРГ возможна при исправном состоянии ПРГ.

50. При обнаружении в процессе испытаний недопустимых дефектов и повреждений техническому состоянию ПРГ назначается категория "неисправное состояние", и дальнейшая эксплуатация ПРГ возможна после проведения ремонта.

51. Критериями предельного состояния ПРГ являются невозможность восстановления исправного состояния ПРГ или экономическая нецелесообразность ремонта. В данном случае техническому состоянию ПРГ назначается категория "предельное состояние", и ПРГ подлежит консервации и/или ликвидации.

IX. ОПРЕДЕЛЕНИЕ ОСТАТОЧНОГО РЕСУРСА

52. После принятия решения о возможности дальнейшей эксплуатации ПРГ необходимо рассчитать остаточный ресурс ПРГ и указать его в акте технического диагностирования ПРГ.

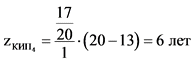

53. В случае, если от начала эксплуатации ПРГ до технического диагностирования ПРГ техническое устройство не заменялось до истечения его назначенного срока службы, остаточный ресурс технического устройства z, лет, определяется по формуле:

z = s0 - s, (1)

где:

s0 - назначенный срок службы технического устройства, лет;

s - срок службы ПРГ от начала эксплуатации до технического диагностирования ПРГ, лет.

Примечание - В случае, если s0 < s, остаточный ресурс технического устройства по формуле (1) будет равен нулю.

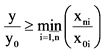

54. В случае, если от начала эксплуатации ПРГ до технического диагностирования ПРГ техническое устройство заменялось до истечения его назначенного срока службы, и выполняется неравенство:

, (2)

, (2)

остаточный ресурс технического устройства определяется по формуле:

, (3)

, (3)

где:

i - порядковый номер замены технического устройства;

n - количество замен технического устройства от начала эксплуатации ПРГ до технического диагностирования ПРГ, шт.;

xni - фактический срок службы технического устройства от начала его эксплуатации до замены, лет;

x0i - назначенный срок службы заменяемого технического устройства, указанный производителем в технической документации, лет;

y - срок службы технического устройства, находящегося в эксплуатации на момент проведения технического диагностирования ПРГ, от начала его эксплуатации до технического диагностирования ПРГ, лет;

y0 - назначенный срок службы технического устройства, находящегося в эксплуатации на момент проведения технического диагностирования ПРГ, лет.

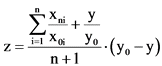

55. В случае, если от начала эксплуатации ПРГ до технического диагностирования ПРГ техническое устройство заменялось до истечения его назначенного срока службы, и неравенство (2) не выполняется, остаточный ресурс данного технического устройства определяется по формуле:

. (4)

. (4)

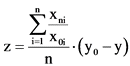

56. В случае, если в акте технического диагностирования ПРГ в рекомендациях по дальнейшей эксплуатации ПРГ указано требование о замене технического устройства на новое, остаточный ресурс данного технического устройства определяется по формуле:

, (5)

, (5)

где:

n - количество замен технического устройства от начала эксплуатации ПРГ до технического диагностирования ПРГ, в том числе замена по результатам технического диагностирования ПРГ, шт.;

sn - назначенный срок службы нового технического устройства, лет.

Примечание - В случае, если x0i < xni,  , отношение

, отношение  ,

,  , формулах (2) - (5) принимается равным единице.

, формулах (2) - (5) принимается равным единице.

57. При отсутствии в технической документации технического устройства назначенного срока службы, следует вместо него в формулах (1), (3) - (5) и неравенстве (2) использовать срок службы, при превышении которого должна проводиться экспертиза промышленной безопасности технического устройства в соответствии с документами в области промышленной безопасности опасных производственных объектов.

Примечание - На момент издания Руководства по безопасности в соответствии с Правилами проведения экспертизы промышленной безопасности, срок службы, при превышении которого проводится экспертиза промышленной безопасности технического устройства, составляет 20 лет.

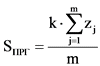

58. Остаточный ресурс ПРГ SПРГ, лет, определяется по формуле:

, (6)

, (6)

где:

k - коэффициент технического состояния, значение которого определяется в соответствии с приложением N 9 к настоящему Руководству по безопасности;

j - порядковый номер технического устройства, входящего в состав технологической части ПРГ;

m - количество технических устройств, входящих в состав технологической части ПРГ, шт.

59. Пример расчета остаточного ресурса ПРГ приведен в приложении N 10 к настоящему Руководству по безопасности.

X. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ

60. По результатам проведения технического диагностирования составляется акт, рекомендуемый образец которого приведен в приложении N 11 к настоящему Руководству по безопасности.

К данному акту по результатам проведения технического диагностирования прикладываются акты или протоколы по результатам выполнения всех видов работ, выполненных при техническом диагностировании ПРГ в соответствии с положениями настоящего Руководства по безопасности и нормативных документов, устанавливающих требования к данным видам работ.

61. Результаты, полученные при выполнении технического диагностирования ПРГ:

являются основанием для определения фактического технического состояния ПРГ;

используются при проведении экспертизы промышленной безопасности газопровода;

оформляются в виде приложений к заключению экспертизы.

62. На основании результатов работ, выполненных при техническом диагностировании ПРГ, оформляется заключение экспертизы промышленной безопасности в соответствии с требованиями Правил проведения экспертизы промышленной безопасности.

63. Решение о дальнейшей безопасной эксплуатации ПРГ принимается руководителем эксплуатационной организации.

64. Для объектов газораспределения и газопотребления, которые не относятся к категории опасных производственных объектов, результаты технического диагностирования ПРГ являются основанием для продления срока службы данного объекта.

Приложение N 1

к Руководству по безопасности

"Методика технического диагностирования

пунктов редуцирования газа",

утвержденному приказом Федеральной

службы по экологическому,

технологическому и атомному надзору

от "__" ______ 2017 г. N ___

ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

В целях настоящего Руководства по безопасности используются следующие основные термины и определения:

|

Блочный газорегуляторный пункт

|

- газорегуляторный пункт, размещенный в блоке контейнерного типа.

[п. 36 ГОСТ Р 53865-2010]

|

|

Газорегуляторная установка

|

- пункт редуцирования газа, не имеющий собственных ограждающих конструкций.

[п. 35 ГОСТ Р 53865-2010]

|

|

Газорегуляторный пункт

|

- пункт редуцирования газа, размещенный в здании и имеющий собственные ограждающие конструкции.

[п. 34 ГОСТ Р 53865-2010]

|

|

Запорная арматура

|

- арматура, предназначенная для перекрытия потока рабочей среды с определенной герметичностью.

[п. 3.1.1 ГОСТ 24856-2014]

|

|

Исправное состояние (исправность)

|

- состояние объекта, при котором он соответствует всем требованиям нормативно-технической и (или) конструкторской (проектной) документации.

[п. 2.1 ГОСТ 27.002-89]

|

|

Контрольная арматура

|

- арматура, предназначенная для управления поступлением рабочей среды в контрольно-измерительную аппаратуру, приборы.

[п. 5.1.7 ГОСТ 24856-2014]

|

|

Критерий предельного состояния

|

- признак или совокупность признаков предельного состояния объекта, установленные нормативно-технической и (или) конструкторской (проектной) документацией.

(Примечание: в зависимости от условий эксплуатации для одного и того же объекта могут быть установлены два и более критериев предельного состояния).

[п. 2.6 ГОСТ 27.002-89]

|

|

Назначенный срок службы

|

- календарная продолжительность эксплуатации, при достижении которой эксплуатация объекта должна быть прекращена независимо от его технического состояния.

[п. 4.10 ГОСТ 27.002-89]

|

|

Неисправное состояние (неисправность)

|

- состояние объекта, при котором он не соответствует хотя бы одному из требований нормативно-технической и (или) конструкторской (проектной) документации.

[п. 2.2 ГОСТ 27.002-89]

|

|

Неработоспособное состояние (неработоспособность)

|

- состояние объекта, при котором значение хотя бы одного параметра, характеризующего способность выполнять заданные функции, не соответствует требованиям нормативно-технической и (или) конструкторской (проектной) документации.

(Примечание: для сложных объектов возможно деление их неработоспособных состояний. При этом из множества неработоспособных состояний выделяют частично неработоспособные состояния, при которых объект способен частично выполнять требуемые функции).

[п. 2.4 ГОСТ 27.002-89]

|

|

Нормативный документ

|

- документ, устанавливающий правила, общие принципы или характеристики, касающиеся различных видов деятельности или их результатов.

[п. 4.1 ГОСТ 1.1-2002]

|

|

Остаточный ресурс

|

- суммарная наработка объекта от момента контроля его технического состояния до перехода в предельное состояние.

[п. 4.8 ГОСТ 27.002-89]

|

|

Отключающая арматура

|

- арматура, предназначенная для перекрытия потока рабочей среды при превышении заданной величины скорости ее течения за счет изменения перепада давления на чувствительном элементе, либо в случае изменения заданной величины давления.

[п. 3.1.7 ГОСТ 24856-2014]

|

|

Подземный пункт редуцирования газа

|

- пункт редуцирования газа, размещенный ниже уровня поверхности земли.

[п. 38 ГОСТ Р 53865-2010]

|

|

Предельное состояние

|

- состояние объекта, при котором его дальнейшая эксплуатация недопустима или нецелесообразна, либо восстановление его работоспособного состояния невозможно или нецелесообразно.

[п. 2.5 ГОСТ 27.002-89]

|

|

Предельный срок эксплуатации

|

- срок перехода объекта в предельное состояние, при котором его дальнейшая эксплуатация недопустима или нецелесообразна по причинам экономической или экологической опасности.

[п. 3.3 ГОСТ Р 54983-2012]

|

|

Предохранительная арматура

|

- арматура, предназначенная для автоматической защиты оборудования и трубопроводов от недопустимого превышения давления посредством сброса избытка рабочей среды.

[п. 3.1.3 ГОСТ 24856-2014]

|

|

Принципиальная схема ПРГ

|

- документ, содержащий схему технологической части ПРГ, на которую в виде условных обозначений нанесены газопроводы, арматура трубопроводная, фильтры, средства измерения и направление движения газа.

|

|

Пункт редуцирования газа

|

- технологическое устройство сети газораспределения, предназначенное для снижения давления газа и поддержания его в заданных пределах независимо от расхода газа.

[п. 33 ГОСТ Р 53865-2010]

|

|

Работоспособное состояние (работоспособность)

|

- состояние объекта, при котором значения всех параметров, характеризующих способность выполнять заданные функции, соответствуют требованиям нормативно-технической и (или) конструкторской (проектной) документации.

[п. 2.3 ГОСТ 27.002-89]

|

|

Регулирующая арматура

|

- арматура, предназначенная для регулирования параметров рабочей среды посредством изменения расхода или проходного сечения.

[п. 3.1.5 ГОСТ 24856-2014]

|

|

Редукционная арматура

|

- арматура, предназначенная для снижения (редуцирования) рабочего давления в системе за счет увеличения ее гидравлического сопротивления.

[п. 5.1.12 ГОСТ 24856-2014]

|

|

Риск

|

- сочетание вероятности события и его последствий.

[п. 2.5 ГОСТ Р 51901.1-2002]

|

|

Сеть газораспределения

|

- единый производственно-технологический комплекс, включающий в себя наружные газопроводы, сооружения, технические и технологические устройства, расположенные на наружных газопроводах, и предназначенный для транспортировки природного газа от отключающего устройства, установленного на выходе из газораспределительной станции, до отключающего устройства, расположенного на границе сети газораспределения и сети газопотребления (в том числе сети газопотребления жилых зданий).

[п. 7 Технический регламент о безопасности сетей газораспределения и газопотребления]

|

|

Сеть газопотребления

|

- единый производственно-технологический комплекс, включающий в себя наружные и внутренние газопроводы, сооружения, технические и технологические устройства, газоиспользующее оборудование, размещенный на одной производственной площадке и предназначенный для транспортировки природного газа от отключающего устройства, расположенного на границе сети газораспределения и сети газопотребления, до отключающего устройства перед газоиспользующим оборудованием.

[п. 7 Технический регламент о безопасности сетей газораспределения и газопотребления]

|

|

Срок службы

|

- календарная продолжительность эксплуатации от начала эксплуатации объекта или ее возобновления после ремонта до перехода в предельное состояние.

[п. 4.6 ГОСТ 27.002-89]

|

|

Техническая документация

|

- совокупность документов, которые в зависимости от их назначения содержат данные, необходимые и достаточные для обеспечения каждой стадии жизненного цикла продукции (например: проектная, исполнительная и эксплуатационная документация изготовителя и эксплуатационной организации, сертификаты соответствия).

|

|

Техническое диагностирование ПРГ

|

- процесс определения фактического технического состояния пункта редуцирования газа.

|

|

Техническое устройство

|

- составная часть сети газораспределения и сети газопотребления (арматура трубопроводная, компенсаторы (линзовые, сильфонные), конденсатосборники, гидрозатворы, электроизолирующие соединения, регуляторы давления, фильтры, узлы учета газа, средства электрохимической защиты от коррозии, горелки, средства телемеханики и автоматики управления технологическими процессами транспортирования природного газа, контрольно-измерительные приборы, средства автоматики безопасности и настройки параметров сжигания газа) и иные составные части сети газораспределения и сети газопотребления.

[п. 7 Технический регламент о безопасности сетей газораспределения и газопотребления]

|

|

Трубопроводная арматура (арматура)

|

- техническое устройство, устанавливаемое на трубопроводах, оборудовании и емкостях, предназначенное для управления потоком рабочей среды путем изменения проходного сечения.

[п. 2.1 ГОСТ 24856-2014]

|

|

Фактический срок службы

|

- календарная продолжительность эксплуатации от начала эксплуатации объекта до его замены или до текущего технического диагностирования.

|

|

Шкафной пункт редуцирования газа

|

- пункт редуцирования газа, размещенный в шкафу из несгораемых материалов.

[п. 37 ГОСТ Р 53865-2010]

|

|

Эксплуатационная организация

|

- юридическое лицо, осуществляющее эксплуатацию сети газораспределения и сети газопотребления и (или) оказывающее услуги по их техническому обслуживанию и ремонту на законных основаниях.

[п. 7 Технический регламент о безопасности сетей газораспределения и газопотребления]

|

|

Эксплуатационный документ

|

- конструкторский документ, который в отдельности или в совокупности с другими документами определяет правила эксплуатации изделия и (или) отражает сведения, удостоверяющие гарантированные изготовителем значения основных параметров и характеристик (свойств) изделия, гарантии и сведения по его эксплуатации в течение установленного срока службы.

[п. 3.1.1 ГОСТ 2.601-2006]

|

|

Элемент

|

- объект, для которого в рамках данного рассмотрения не выделяются составные части.

[п. 1.2 проекта ГОСТ 27.002-2016]

|

Приложение N 2

к Руководству по безопасности

"Методика технического диагностирования

пунктов редуцирования газа",

утвержденному приказом Федеральной

службы по экологическому,

технологическому и атомному надзору

от "__" ______ 2017 г. N ___

СПИСОК ИСПОЛЬЗУЕМЫХ СОКРАЩЕНИЙ

В настоящем Руководстве по безопасности применены следующие сокращения:

|

ГРП

|

-

|

газорегуляторный пункт;

|

|

ГРПБ

|

-

|

блочный газорегуляторный пункт;

|

|

ГРУ

|

-

|

газорегуляторная установка;

|

|

ПРГ

|

-

|

пункт редуцирования газа;

|

|

ГРПШ

|

-

|

шкафной пункт редуцирования газа.

|

Приложение N 3

к Руководству по безопасности

"Методика технического диагностирования

пунктов редуцирования газа",

утвержденному приказом Федеральной

службы по экологическому,

технологическому и атомному надзору

от "__" ______ 2017 г. N ___

(Рекомендуемый образец)

ПРОТОКОЛ

по результатам анализа технической

документации пункта редуцирования газ

Дата проведения контроля:

___________________________________________________________________________

Основание:

___________________________________________________________________________

___________________________________________________________________________

___________________________________________________________________________

Место проведения контроля:

___________________________________________________________________________

___________________________________________________________________________

___________________________________________________________________________

Организация, проводившая

контроль: _________________________________________________________________

___________________________________________________________________________

___________________________________________________________________________

________

Объект контроля:

___________________________________________________________________________

___________________________________________________________________________

___________________________________________________________________________

Перечень анализируемой документации:

___________________________________________________________________________

___________________________________________________________________________

___________________________________________________________________________

Перечень технических устройств:

|

Наименование технических устройств

|

Технические характеристики

|

Режимы работы и условия эксплуатации

|

Замена и ремонт основных элементов

|

Выводы и рекомендации: ___________________________________________________________________________ ___________________________________________________________________________ ___________________________________________________________________________ Руководитель работ: __________________________________/___________________/ Исполнитель: ________________________________________/____________________/

Приложение N 4

к Руководству по безопасности

"Методика технического диагностирования

пунктов редуцирования газа",

утвержденному приказом Федеральной

службы по экологическому,

технологическому и атомному надзору

от "__" ______ 2017 г. N ___

ТИПОВАЯ ПРОГРАММА

ПРОВЕДЕНИЯ ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ ПРГ

|

Вид работ

|

|

1. Анализ технической документации

|

|

2. Контроль технического состояния:

|

|

2.1 Работоспособность технических устройств

|

|

2.2. Герметичность технических устройств и газопроводов

|

|

2.3. Качество сварных соединений газопроводов

|

|

2.4. Коррозионный и механический износ материалов

|

|

2.5. Прочность технических устройств и газопроводов

|

|

3. Анализ технического состояния:

|

|

3.1. Визуальный и измерительный контроль

|

|

3.2. Неразрушающий контроль сварных соединений

|

|

3.3. Замер толщины стенок (ультразвуковую толщинометрию) газопроводов

|

|

3.4. Проверка на герметичность

|

|

3.5. Контроль функционирования

|

|

4. Принятие решения о возможности дальнейшей эксплуатации

|

|

5. Определение остаточного ресурса (срока службы)

|

|

6. Оформление результатов технического диагностирования

|

Приложение N 5

к Руководству по безопасности

"Методика технического диагностирования

пунктов редуцирования газа",

утвержденному приказом Федеральной

службы по экологическому,

технологическому и атомному надзору

от "__" ______ 2017 г. N ___

(Рекомендуемый образец)

ПРОТОКОЛ

по результатам ультразвуковой толщинометрии пункта

редуцирования газа

Дата проведения контроля:

___________________________________________________________________________

Основание:

___________________________________________________________________________

___________________________________________________________________________

___________________________________________________________________________

Место проведения контроля:

___________________________________________________________________________

___________________________________________________________________________

___________________________________________________________________________

Организация, проводившая контроль:

___________________________________________________________________________

___________________________________________________________________________

___________________________________________________________________________

Объект контроля:

___________________________________________________________________________

___________________________________________________________________________

___________________________________________________________________________

Тип толщиномера:

___________________________________________________________________________

___________________________________________________________________________

___________________________________________________________________________

Результаты контроля:

|

N сечения по схеме

|

Номер точки

|

Толщина по чертежу

|

Толщина измерения

|

Оценка качества

|

Схема контроля: приложение "схема ПРГ". Руководитель работ: __________________________________/___________________/ Исполнитель: ________________________________________/____________________/

Приложение N 6

к Руководству по безопасности

"Методика технического диагностирования

пунктов редуцирования газа",

утвержденному приказом Федеральной

службы по экологическому,

технологическому и атомному надзору

от "__" ______ 2017 г. N ___

(Рекомендуемый образец)

ПРОТОКОЛ

по результатам поверки на герметичность оборудования пункта

редуцирования газа

Дата проведения контроля:

___________________________________________________________________________

Основание:

___________________________________________________________________________

___________________________________________________________________________

___________________________________________________________________________

Место проведения контроля:

___________________________________________________________________________

___________________________________________________________________________

___________________________________________________________________________

Организация, проводившая контроль:

___________________________________________________________________________

___________________________________________________________________________

___________________________________________________________________________

Объект контроля:

___________________________________________________________________________

___________________________________________________________________________

___________________________________________________________________________

Контрольно-измерительные приборы:

___________________________________________________________________________

___________________________________________________________________________

___________________________________________________________________________

Результаты контроля:

___________________________________________________________________________

___________________________________________________________________________

___________________________________________________________________________

Выводы и замечания:

___________________________________________________________________________

___________________________________________________________________________

___________________________________________________________________________

Руководитель работ: __________________________________/___________________/

Исполнитель: ________________________________________/____________________/

Приложение N 7

к Руководству по безопасности

"Методика технического диагностирования

пунктов редуцирования газа",

утвержденному приказом Федеральной

службы по экологическому,

технологическому и атомному надзору

от "__" ______ 2017 г. N ___

(Рекомендуемый образец)

ПРОТОКОЛ

по результатам поверки на прочность оборудования пункта

редуцирования газа

Дата проведения контроля:

___________________________________________________________________________

Основание:

___________________________________________________________________________

___________________________________________________________________________

___________________________________________________________________________

Место проведения контроля:

___________________________________________________________________________

___________________________________________________________________________

___________________________________________________________________________

Организация, проводившая контроль:

___________________________________________________________________________

___________________________________________________________________________

___________________________________________________________________________

Объект контроля:

___________________________________________________________________________

___________________________________________________________________________

___________________________________________________________________________

Контрольно-измерительные приборы:

___________________________________________________________________________

___________________________________________________________________________

___________________________________________________________________________

Результаты контроля:

___________________________________________________________________________

___________________________________________________________________________

___________________________________________________________________________

Выводы и замечания:

___________________________________________________________________________

___________________________________________________________________________

___________________________________________________________________________

Руководитель работ: __________________________________/___________________/

Исполнитель: ________________________________________/____________________/

Приложение N 8

к Руководству по безопасности

"Методика технического диагностирования

пунктов редуцирования газа",

утвержденному приказом Федеральной

службы по экологическому,

технологическому и атомному надзору

от "__" ______ 2017 г. N ___

(Рекомендуемый образец)

ПРОТОКОЛ

по результатам контроля функционирования

пункта редуцирования газа

Дата проведения контроля:

___________________________________________________________________________

Основание:

___________________________________________________________________________

___________________________________________________________________________

___________________________________________________________________________

Место проведения контроля:

___________________________________________________________________________

___________________________________________________________________________

___________________________________________________________________________

Организация, проводившая контроль:

___________________________________________________________________________

___________________________________________________________________________

___________________________________________________________________________

Объект контроля:

___________________________________________________________________________

___________________________________________________________________________

___________________________________________________________________________

Оборудование и инструменты:

___________________________________________________________________________

___________________________________________________________________________

___________________________________________________________________________

Результаты контроля:

|

Элементы объекта контроля

|

Фактические рабочие параметры

|

Характер обнаруженных неисправностей

|

Исправен

(не исправен)

|

Меры по устранению обнаруженных неисправностей

|

Выводы по техническому состоянию и рекомендации: ___________________________________________________________________________ ___________________________________________________________________________ ___________________________________________________________________________ Руководитель работ: __________________________________/___________________/ Исполнитель: ________________________________________/____________________/

Приложение N 9

к Руководству по безопасности

"Методика технического диагностирования

пунктов редуцирования газа",

утвержденному приказом Федеральной

службы по экологическому,

технологическому и атомному надзору

от "__" ______ 2017 г. N ___

КОЭФФИЦИЕНТ ТЕХНИЧЕСКОГО СОСТОЯНИЯ

1. Коэффициент технического состояния определяется при техническом диагностировании ПРГ по формуле:

k = 1 - (A + B + C + D + E), (1)

где:

A - коэффициент технического состояния узла редуцирования и фильтров;

B - коэффициент технического состояния технических устройств, не включенных в коэффициент A;

C - коэффициент технического состояния разъемных соединений технических устройств и газопроводов;

D - коэффициент технического состояния конструкции здания, блок-контейнера или шкафа ПРГ;

E - коэффициент технического состояния систем инженерно-технического обеспечения здания ГРП или ГРПБ.

2. Коэффициент A равен 0,1 в случае если по результатам технического диагностирования, выявлены неисправности узла редуцирования и фильтров, без устранения которых в результате ремонта технического устройства его безопасная эксплуатация не возможна. В противном случае коэффициент технического состояния узла редуцирования и фильтров, равен нулю.

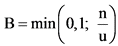

3. Коэффициент B определяется по формуле:

, (2)

, (2)

где:

n - количество технических устройств, для которых по результатам технического диагностирования ПРГ выявлены неисправности, без устранения которых в результате ремонта технического устройства его безопасная эксплуатация не возможна, шт.;

u - количество технических устройств, входящих в состав технологической части ПРГ, шт.

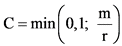

4. Коэффициент C определяется по формуле:

, (3)

, (3)

где:

m - количество разъемных соединений технических устройств и газопроводов ПРГ, для которых были обнаружены утечки в результате проведения контроля на герметичность, шт.;

r - количество разъемных соединений технических устройств и газопроводов, шт.

5. Коэффициент D определяется по таблице N 1.

Коэффициент технического состояния здания,

блок-контейнера или шкафа ПРГ

Таблица N 1

|

Категория технического состояния здания, блок-контейнера или шкафа ПРГ

|

Коэффициент технического состояния здания, блок-контейнера или шкафа

|

|

Конструкции, здание и сооружения, включая грунтовое основание, в нормативном техническом состоянии

|

0

|

|

Конструкции, здание и сооружения, включая грунтовое основание, в работоспособном состоянии

|

0,01

|

|

Конструкции, здание и сооружения, включая грунтовое основание, в ограниченно работоспособном состоянии

|

0,05

|

|

Конструкции, здание и сооружения, включая грунтовое основание, в аварийном состоянии

|

0,1

|

6. Коэффициент E равен 0,01 в случае, если по результатам проведения технического диагностирования ПРГ выявлены неисправности, механические повреждения или разрушения систем или их частей. В противном случае коэффициент технического состояния систем инженерно-технического обеспечения здания ГРП или ГРПБ равен нулю.

Приложение N 10

к Руководству по безопасности

"Методика технического диагностирования

пунктов редуцирования газа",

утвержденному приказом Федеральной

службы по экологическому,

технологическому и атомному надзору

от "__" ______ 2017 г. N ___

ПРИМЕР РАСЧЕТА ОСТАТОЧНОГО РЕСУРСА ПРГ

1. Исходные данные для примера расчета остаточного ресурса ПРГ приведены в таблице N 2.

Исходные данные диагностируемого ПРГ

Таблица N 2

|

Наименование исходных данных

|

Значение

|

|

Тип ПРГ

|

ГРПШ

|

|

Количество линий редуцирования ПРГ

|

1 рабочая линия редуцирования

|

|

Фактический срок эксплуатации ПРГ

|

30 лет

|

|

Продолжительность эксплуатации ПРГ, указанная в проектной документации

|

30 лет

|

2. Исходные данные технических устройств, входящих в состав технологической части ПРГ, приведены в таблице N 3.

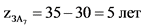

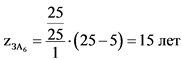

3. От начала эксплуатации ПРГ до момента проведения технического диагностирования ПРГ не заменялись до истечения назначенного срока службы: редукционная арматура (РА); запорная арматура (ЗА7); предохранительная арматура (ПА); отключающая арматура (ОА).

4. Остаточные ресурсы технических устройств, перечисленных в п. 3 настоящего приложения (кроме РА, см. п. 10 настоящего приложения), определяются по формуле (1) в соответствии с п. 53 настоящего Руководства по безопасности:

;

;

zПА = 40 - 30 = 10 лет;

zОА = 40 - 30 = 10 лет.

Исходные данные технических устройств, входящих

в состав технологической части ПРГ

Таблица N 3

|

N п/п

|

Наименование технического устройства <1>

|

Назначенный срок службы технического устройства, указанный производителем в технической документации, до первой замены, лет

|

Фактический срок службы технического устройства до первой замены, лет

|

Назначенный срок службы технического устройства, указанный производителем в технической документации, до второй замены, лет

|

Фактический срок службы технического устройства до второй замены, лет

|

Назначенный срок службы технического устройства, указанный производителем в технической документации, эксплуатируемого на момент проведения технического диагностирования ПРГ, лет

|

Фактический срок службы технического устройства, эксплуатируемого на момент проведения технического диагностирования ПРГ, лет

|

|

1

|

Редукционная арматура (РА)

|

-

|

-

|

-

|

-

|

30

|

30

|

|

2

|

Запорная арматура (ЗА1)

|

15

|

15

|

-

|

-

|

20

|

15

|

|

3

|

Запорная арматура (ЗА2)

|

15

|

13

|

-

|

-

|

20

|

17

|

|

4

|

Запорная арматура (ЗА3)

|

20

|

10

|

20

|

15

|

20

|

5

|

|

5

|

Запорная арматура (ЗА4)

|

15

|

15

|

20

|

10

|

20

|

5

|

|

6

|

Запорная арматура (ЗА5)

|

25

|

20

|

-

|

-

|

25

|

10

|

|

7

|

Запорная арматура (ЗА6)

|

25

|

25

|

-

|

-

|

25

|

5

|

|

8

|

Запорная арматура (ЗА7)

|

-

|

-

|

-

|

-

|

35

|

30

|

|

9

|

Предохранительная арматура (ПА)

|

-

|

-

|

-

|

-

|

40

|

30

|

|

10

|

Отключающая арматура (ОА)

|

-

|

-

|

-

|

-

|

40

|

30

|

|

11

|

Фильтр (Ф)

|

25

|

25

|

-

|

-

|

30

|

5

|

|

12

|

Контрольная арматура (КА1)

|

15

|

10

|

15

|

15

|

15

|

5

|

|

13

|

Контрольная арматура (КА2)

|

15

|

14

|

-

|

20

|

16

|

|

|

14

|

Контрольная арматура (КА3)

|

12

|

12

|

15

|

8

|

15

|

10

|

|

15

|

Контрольная арматура (КА4)

|

12

|

10

|

15

|

14

|

12

|

6

|

|

16

|

Контрольно-измерительный прибор (КИП1)

|

12

|

7

|

12

|

12

|

15

|

11

|

|

17

|

Контрольно-измерительный прибор (КИП2)

|

10

|

6

|

15

|

13

|

15

|

11

|

|

18

|

Контрольно-измерительный прибор (КИП3)

|

12

|

12

|

-

|

-

|

20

|

18

|

|

19

|

Контрольно-измерительный прибор (КИП4)

|

20

|

17

|

-

|

-

|

20

|

13

|

|

20

|

Контрольно-измерительный прибор (КИП5)

|

12

|

8

|

15

|

12

|

15

|

10

|

|

<1> Для примерных данных наименования моделей/марок технических устройств не приводятся.

|

|||||||

5. Для остальных технических устройств проверяем выполнение неравенства (2) в соответствии с п. 54 Руководства по безопасности:

запорная арматура (ЗА1)

;

;

запорная арматура (ЗА2)

;

;

запорная арматура (ЗА3)

;

;

запорная арматура (ЗА4)

;

;

запорная арматура (ЗА5)

;

;

запорная арматура (ЗА6)

;

;

фильтр (Ф)

;

;

контрольная арматура (КА1)

;

;

контрольная арматура (КА2)

;

;

контрольная арматура (КА3)

;

;

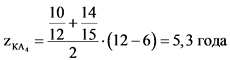

контрольная арматура (КА4)

;

;

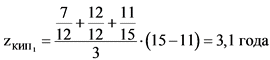

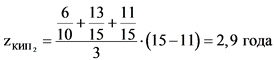

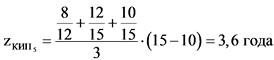

контрольно-измерительный прибор (КИП1)

;

;

контрольно-измерительный прибор (КИП2)

;

;

контрольно-измерительный прибор (КИП4)

;

;

контрольно-измерительный прибор (КИП5)

.

.

6. По результатам п. 5 настоящего приложения неравенство (2) выполняется для технических устройств:

контрольная арматура (КА3);

контрольно-измерительный прибор (КИП1);

контрольно-измерительный прибор (КИП2);

контрольно-измерительный прибор (КИП5).

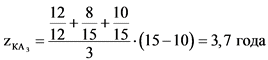

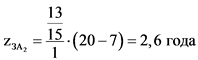

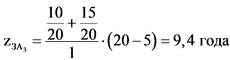

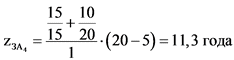

7. Остаточный ресурс для технических устройств, перечисленных в п. 6 настоящего приложения, определяем по формуле (3) в соответствии с п. 54 Руководства по безопасности:

;

;

;

;

;

;

.

.

8. По результатам п. 5 настоящего приложения неравенство (2) не выполняется для технических устройств:

запорная арматура (ЗА1);

запорная арматура (ЗА2);

запорная арматура (ЗА3);

запорная арматура (ЗА4);

запорная арматура (ЗА5);

запорная арматура (ЗА6);

фильтр (Ф);

контрольная арматура (КА1);

контрольная арматура (КА2);

контрольная арматура (КА4);

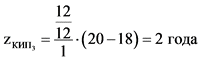

контрольно-измерительный прибор (КИП3);

контрольно-измерительный прибор (КИП4).

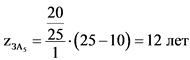

9. Остаточный ресурс для технических устройств, перечисленных в п. 8 настоящего приложения, определяем по формуле (4) в соответствии с п. 55 Руководства по безопасности:

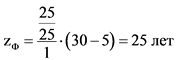

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

.

.

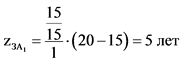

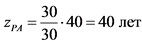

10. В нашем случае в акте технического диагностирования ПРГ в рекомендациях по дальнейшей эксплуатации ПРГ должно указываться требование о замене редукционной арматуры (РА) на новую, так как назначенный срок службы истекает в момент проведения технического диагностирования ПРГ. Для примера назначенный срок службы новой редукционной арматуры (РА1) составляет 40 лет. Остаточный ресурс редукционной арматуры (РА) определяем по формуле (5) в соответствии с п. 56 Руководства по безопасности:

.

.

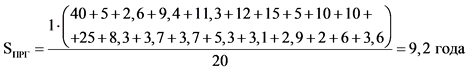

11. Остаточный ресурс ПРГ определяем по формуле (6) в соответствии с п. 58 Руководства по безопасности:

,

,

коэффициент технического состояния для примера принимается равным 1.

Приложение N 11

к Руководству по безопасности

"Методика технического диагностирования

пунктов редуцирования газа",

утвержденному приказом Федеральной

службы по экологическому,

технологическому и атомному надзору

от "__" ______ 2017 г. N ___

(Рекомендуемый образец)

АКТ

технического диагностирования пункта редуцирования газа

Дата "__" ______________ 20__ г.

Имущественная принадлежность пункта редуцирования газа

___________________________________________________________________________

Эксплуатационная организация ______________________________________________

1. Наименование пункта редуцирования газа _________________________________

2. Адрес расположения пункта редуцирования газа

___________________________________________________________________________

3. Характеристика пункта редуцирования газа:

- тип пункта редуцирования газа

___________________________________________________________________________

- количество рабочих линий редуцирования, шт.

___________________________________________________________________________

- входное давление по каждой линии редуцирования, МПа

___________________________________________________________________________

- выходное давление по каждой линии редуцирования, МПа

___________________________________________________________________________

- наличие и количество резервных линий редуцирования

___________________________________________________________________________

- пропускная способность по каждой линии редуцирования, м3/ч

___________________________________________________________________________

- наименование моделей регуляторов по каждой линии редуцирования

___________________________________________________________________________

- диаметры присоединительных газопроводов, мм

___________________________________________________________________________

- год(ы) строительства

___________________________________________________________________________

4. Выводы о техническом состоянии пункта редуцирования газа

___________________________________________________________________________

5. Выводы о возможности дальнейшей эксплуатации

___________________________________________________________________________

6. Остаточный срок службы

___________________________________________________________________________

Акт составлен:

_________________________ _______________ ______________ ___________

(должность, (Ф.И.О.) (подпись) (дата)

наименование организации)

_________________________ _______________ ______________ ___________

(должность, (Ф.И.О.) (подпись) (дата)

наименование организации)