См. Документы Федеральной службы по экологическому, технологическому и атомному надзору

ФЕДЕРАЛЬНАЯ СЛУЖБА ПО ЭКОЛОГИЧЕСКОМУ, ТЕХНОЛОГИЧЕСКОМУ

И АТОМНОМУ НАДЗОРУ

ПРИКАЗ

от 2 марта 2018 г. N 92

ОБ УТВЕРЖДЕНИИ ФЕДЕРАЛЬНЫХ НОРМ И ПРАВИЛ

В ОБЛАСТИ ИСПОЛЬЗОВАНИЯ АТОМНОЙ ЭНЕРГИИ "ПРАВИЛА УСТРОЙСТВА

И БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ ГРУЗОПОДЪЕМНЫХ МАШИН

И МЕХАНИЗМОВ, ПРИМЕНЯЕМЫХ НА ОБЪЕКТАХ

ИСПОЛЬЗОВАНИЯ АТОМНОЙ ЭНЕРГИИ"

В соответствии со статьей 6 Федерального закона от 21 ноября 1995 г. N 170-ФЗ "Об использовании атомной энергии" (Собрание законодательства Российской Федерации, 1995, N 48, ст. 4552; 1997, N 7, ст. 808; 2001, N 29, ст. 2949; 2002, N 1, ст. 2; N 13, ст. 1180; 2003, N 46, ст. 4436; 2004, N 35, ст. 3607; 2006, N 52, ст. 5498; 2007, N 7, ст. 834; N 49, ст. 6079; 2008, N 29, ст. 3418; N 30, ст. 3616; 2009, N 1, ст. 17; N 52, ст. 6450; 2011, N 29, ст. 4281; N 30, ст. 4590, ст. 4596; N 45, ст. 6333; N 48, ст. 6732; N 49, ст. 7025; 2012, N 26, ст. 3446; 2013, N 27, ст. 3451; 2016, N 14, ст. 1904; N 15, ст. 2066; N 27, ст. 4289), подпунктом 5.2.2.1 пункта 5 Положения о Федеральной службе по экологическому, технологическому и атомному надзору, утвержденного постановлением Правительства Российской Федерации от 30 июля 2004 г. N 401 (Собрание законодательства Российской Федерации, 2004, N 32, ст. 3348; 2006, N 5, ст. 544; N 23, ст. 2527; N 52, ст. 5587; 2008, N 22, ст. 2581; N 46, ст. 5337; 2009, N 6, ст. 738; N 33, ст. 4081; N 49, ст. 5976; 2010, N 9, ст. 960; N 26, ст. 3350; N 38, ст. 4835; 2011, N 14, ст. 1935; N 41, ст. 5750; N 50, ст. 7385; 2012, N 29, ст. 4123; N 42, ст. 5726; 2013, N 12, ст. 1343; N 45, ст. 5822; 2014, N 2, ст. 108; N 35, ст. 4773; 2015, N 2, ст. 491; N 4, ст. 661; 2016, N 28, ст. 4741, N 48, ст. 6789; 2017, N 12, ст. 1729; N 26, ст. 3847), приказываю:

Утвердить прилагаемые федеральные нормы и правила в области использования атомной энергии "Правила устройства и безопасной эксплуатации грузоподъемных машин и механизмов, применяемых на объектах использования атомной энергии" (НП-043-18).

Врио руководителя

А.Л.РЫБАС

Утверждены

приказом Федеральной службы

по экологическому, технологическому

и атомному надзору

от 2 марта 2018 г. N 92

ФЕДЕРАЛЬНЫЕ НОРМЫ И ПРАВИЛА

В ОБЛАСТИ ИСПОЛЬЗОВАНИЯ АТОМНОЙ ЭНЕРГИИ "ПРАВИЛА УСТРОЙСТВА

И БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ ГРУЗОПОДЪЕМНЫХ МАШИН

И МЕХАНИЗМОВ, ПРИМЕНЯЕМЫХ НА ОБЪЕКТАХ

ИСПОЛЬЗОВАНИЯ АТОМНОЙ ЭНЕРГИИ"

(НП-043-18)

I. Назначение и область применения

1. Настоящие федеральные нормы и правила в области использования атомной энергии "Правила устройства и безопасной эксплуатации грузоподъемных машин и механизмов, применяемых на объектах использования атомной энергии" (НП-043-18) (далее - Правила) разработаны в соответствии с Федеральным законом от 21 ноября 1995 г. N 170-ФЗ "Об использовании атомной энергии", Положением о разработке и утверждении федеральных норм и правил в области использования атомной энергии, утвержденным постановлением Правительства Российской Федерации от 1 декабря 1997 г. N 1511 (Собрание законодательства Российской Федерации, 1997, N 49, ст. 5600; 2012, N 51, ст. 7203).

2. Требования настоящих Правил распространяются на грузоподъемные машины и механизмы грузоподъемностью 1 тонна и более, специально сконструированные для применения на вводимых в эксплуатацию, эксплуатируемых и выводимых из эксплуатации объектах использования атомной энергии (далее - ОИАЭ) при обращении с ядерными материалами, ядерным топливом, радиоактивными веществами, радиоактивными отходами, радиационными источниками и их перемещении, а также при перемещении грузов в помещениях (зонах), в которых располагаются системы и элементы, важные для безопасности ОИАЭ.

К таким грузоподъемным машинам и механизмам относятся:

а) краны, которые включают:

грузоподъемные краны всех типов, в том числе стационарно установленные грузоподъемные краны импортной поставки, используемые в технологическом цикле и влияющие на безопасность ядерных установок, радиационных источников и пунктов хранения;

грузоподъемные электрические тележки, передвигающиеся по надземным рельсовым крановым путям (далее - рельсовые пути);

электрические тали;

б) сменные грузозахватные органы и съемные грузозахватные приспособления.

3. Требования настоящих Правил не распространяются на краны:

а) используемые при изготовлении, испытаниях, эксплуатации и утилизации ядерного оружия и ядерных энергетических установок военного назначения;

б) используемые на судах и иных плавучих средствах с ядерными реакторами и судах атомно-технологического обслуживания;

в) с ручным приводом механизмов подъема и передвижения;

г) общепромышленного назначения, применяемые на ОИАЭ вне помещений (зон), в которых располагаются системы и элементы, важные для безопасности ОИАЭ (в отношении указанных кранов действуют положения федеральных норм и правил в области промышленной безопасности "Правила безопасности опасных производственных объектов, на которых используются подъемные сооружения", утвержденных приказом Федеральной службы по экологическому, технологическому и атомному надзору от 12 ноября 2013 г. N 533, зарегистрирован Министерством юстиции Российской Федерации 31 декабря 2013 г., регистрационный N 30992; Бюллетень нормативных актов федеральных органов исполнительной власти, 2014, N 8), с изменениями, внесенными приказом Федеральной службы по экологическому, технологическому и атомному надзору от 12 апреля 2016 г. N 146 (зарегистрирован Министерством юстиции Российской Федерации 20 мая 2016 г., регистрационный N 42197, официальный интернет-портал правовой информации www.pravo.gov.ru, 2016, N 0001201605250009);

д) используемые при выполнении строительно-монтажных работ на этапе строительства (сооружения) ОИАЭ.

4. Сроки и объем приведения находящихся в эксплуатации кранов ОИАЭ в соответствие с требованиями настоящих Правил определяются в каждом конкретном случае эксплуатирующей организацией и отражаются в отчете по обоснованию безопасности ОИАЭ (далее - ООБ ОИАЭ).

5. Термины и определения, используемые в настоящих Правилах, приведены в приложении N 1.

II. Общие положения

6. В зависимости от назначения краны, указанные в пункте 2 настоящих Правил, подразделяются на следующие группы:

а) краны группы А - краны, применяемые при обращении с облученным ядерным топливом и (или) высокоактивными радиоактивными отходами (за исключением кранов, применяемых при обращении с отработавшим ядерным топливом и (или) высокоактивными радиоактивными отходами, помещенными в транспортные упаковочные комплекты);

б) краны группы Б - краны, применяемые при обращении с отработавшим ядерным топливом и (или) высокоактивными радиоактивными отходами, помещенными в транспортные упаковочные комплекты, ядерными материалами, свежим ядерным топливом, радиоактивными веществами, радиационными источниками, а также радиоактивными отходами, не относящимися к высокоактивным радиоактивным отходам;

в) краны группы В - краны, применяемые для перемещения грузов в помещениях (зонах), в которых расположены системы и элементы, важные для безопасности ОИАЭ.

В случае если область применения крана соответствует различным группам, кран должен быть отнесен к группе кранов, для которых настоящими Правилами установлены более высокие требования.

7. Отнесение кранов к группам, указанным в пункте 6 настоящих Правил, осуществляется разработчиком проекта ОИАЭ и указывается в техническом задании на конструирование крана, которое должно быть утверждено разработчиком проекта ОИАЭ и согласовано эксплуатирующей организацией. Требования к содержанию технического задания на конструирование крана приведены в приложении N 2 к настоящим Правилам.

8. Краны и их механизмы, сменные грузозахватные органы и съемные грузозахватные приспособления должны соответствовать паспортным характеристикам, указанным организацией-изготовителем (или организацией, выполнившей их реконструкцию), и иметь соответствующие маркировки. Требования к содержанию паспорта крана и стропы приведены в приложении N 3 к настоящим Правилам.

9. Условия эксплуатации крана во взрыво-пожароопасной среде (с указанием категории среды и класса взрыво-пожароопасной зоны) при радиационном и сейсмическом воздействии должны быть приведены в его паспорте и руководстве (инструкции) по эксплуатации.

10. Технические условия на краны групп А и Б должны содержать требования по утилизации крана после исчерпания его ресурса.

11. Руководители и специалисты организаций, выполняющие работы, связанные с конструированием, изготовлением, монтажом, ремонтом, модернизацией, испытаниями, эксплуатацией кранов, должны проходить проверку знаний должностных инструкций и соответствующих глав настоящих Правил в порядке и в сроки, установленные организацией, выполняющей указанные работы, но не реже одного раза в пять лет.

12. Оценка соответствия кранов должна проводиться в соответствии с федеральными нормами и правилами в области использования атомной энергии, устанавливающими правила оценки соответствия продукции, для которой устанавливаются требования, связанные с обеспечением безопасности в области использования атомной энергии.

III. Требования к кранам группы В

Общие требования

13. Грузоподъемность и другие параметры, а также габариты кранов должны устанавливаться техническим заданием на конструирование. Группа классификации (режим работы) крана и механизмов в целом выбирается в соответствии с приложением N 4 к настоящим Правилам.

14. Кран должен поставляться в эксплуатирующую организацию вместе с паспортом и руководством (инструкцией) по эксплуатации.

15. В целях систематизации расчетных коэффициентов и комбинаций эксплуатационных нагрузок при конструировании кранов необходимо использовать критерии, связанные с:

а) ограничением долговечности элементов крана (включая усталостное повреждение, износ);

б) нарушением работоспособности элементов крана, включая: пластические деформации; разрушение (вязкое, хрупкое); потерю общей или локальной устойчивости конструкции крана или ее элементов; потерю устойчивости положения грузоподъемного устройства или его частей;

в) нарушением нормальной эксплуатации крана.

16. Краны должны быть устойчивы против опрокидывания, сдвига (смещения) вдоль и поперек рельсов.

17. Опорные краны и грузовые тележки должны быть оборудованы устройствами, предотвращающими сход ходовых колес с рельсов при их отрыве от рельсового пути. Указанные устройства не должны препятствовать эксплуатации крана, а также передвижению крана или грузовой тележки после окончания внешних (включая сейсмические) воздействий. Упоры, ограничивающие сдвиг вдоль рельсов, должны выдерживать максимальные усилия от крана или грузовой тележки при внешних воздействиях.

18. Краны стрелового типа должны быть устойчивыми против опрокидывания в рабочем и нерабочем состояниях. Расчет устойчивости крана должен проводиться при действии испытательной нагрузки, действии груза (грузовая устойчивость), отсутствии груза (собственная устойчивость), внезапном снятии нагрузки и монтаже крана.

Для кранов, по условиям эксплуатации которых требуется опускание ненагруженной стрелы в горизонтальное положение, должна быть обеспечена устойчивость при таком положении стрелы.

19. Сохранение и (или) восстановление работоспособности крана и его элементов при внешних воздействиях природного и техногенного происхождения должно быть обосновано организацией-разработчиком крана.

20. Двухбалочные мосты мостовых кранов должны иметь площадки обслуживания, обеспечивающие свободный доступ к установленному на кране оборудованию.

21. Для кранов, имеющих выдвижные металлоконструкции, должна обеспечиваться их надежная фиксация в выдвинутом положении.

22. Для кранов, имеющих общие участки рельсовых путей, должна быть предусмотрена защита от их возможных столкновений. Аналогичная защита должна быть и для грузовой подвески крана верхнего (верхних) яруса (ярусов) с расположенным ниже краном.

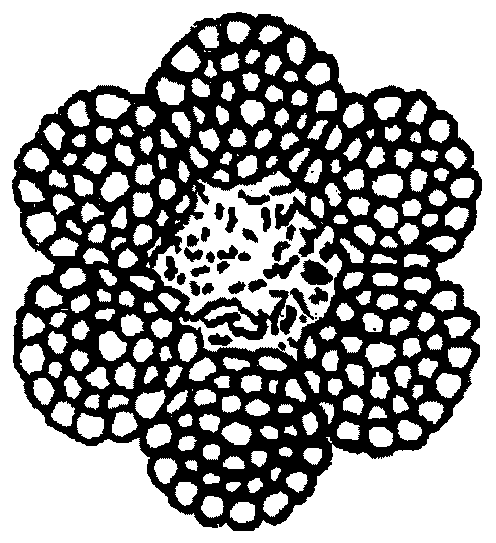

Металлоконструкции кранов

23. Выбор материалов при конструировании металлоконструкций крана должен осуществляться с учетом значений температур окружающей среды для рабочего и нерабочего состояний крана, категории проката (уровня хладостойкости), толщины металла, значений нагрузок на элементы крана и агрессивности окружающей среды.

24. Металлоконструкции кранов должны быть стойкими к коррозии при их хранении, монтаже, эксплуатации в течение срока службы крана, в том числе с учетом воздействий, возникающих при нарушениях в работе ОИАЭ (включая аварии на ОИАЭ).

25. Соответствие конструктивных решений, принимаемых при конструировании, ремонте или модернизации металлоконструкции крана, должно быть подтверждено расчетом критериев работоспособности и долговечности, устанавливаемым в зависимости от конструкции и условий эксплуатации крана и его элементов.

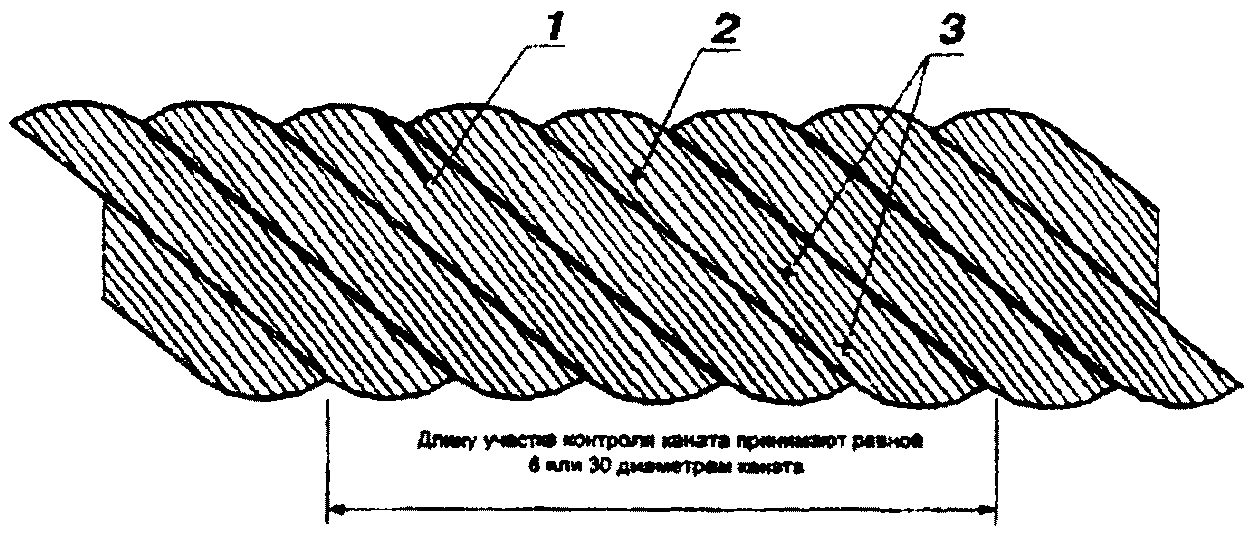

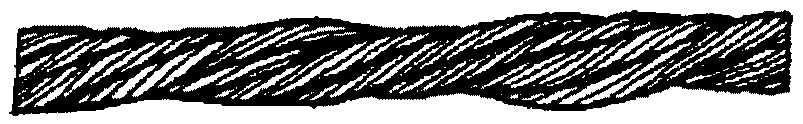

26. При расчете металлических конструкций для учета в критериях работоспособности вероятностной природы воздействий и условий эксплуатации на конкретном ОИАЭ, а также неточности расчетных моделей следует применять метод расчета по предельным состояниям. В случае отсутствия необходимых исходных данных, при условии согласования с разработчиком проекта ОИАЭ, должен применяться метод расчета по допускаемым напряжениям.

27. Качество и характеристики основных, сварочных и наплавленных материалов для изготовления кранов должны соответствовать требованиям нормативных документов и конструкторской документации, подтверждаться сертификатами и проверяться при входном контроле.

28. При неполноте сертификатных данных применение материалов допускается только после проведения необходимых дополнительных испытаний и исследований, подтверждающих полное соответствие материалов требованиям документов по стандартизации. Результаты проведенных дополнительных испытаний и исследований должны документироваться и прикладываться к сертификату на материал.

Механизмы кранов

29. Механизмы грузоподъемных кранов, оборудованные кулачковыми, фрикционными или другими механическими приспособлениями для их включения или переключения скоростей рабочих движений, должны быть сконструированы таким образом, чтобы самопроизвольное включение или расцепление механизма крана было невозможно. У лебедок для подъема груза и стрелы помимо вышеуказанного требования должна быть исключена возможность отключения привода без наложения тормоза.

30. Грузовые лебедки с двумя приводами должны иметь между собой жесткую кинематическую связь, исключающую самопроизвольное опускание груза при выходе из строя одного из приводов.

31. Применение фрикционных и кулачковых муфт включения в механизмах с электроприводом не допускается, за исключением механизма передвижения или поворота, имеющего несколько диапазонов скоростей для переключения с одной скорости на другую.

32. Механизмы подъема груза и стрелы должны быть выполнены так, чтобы опускание груза или стрелы осуществлялось только от работающего двигателя. В аварийных случаях опускание груза должно быть описано в руководстве (инструкции) по эксплуатации.

33. В конструкциях механизмов кранов, передающих крутящий момент, должны применяться соединения узлов и деталей, выполненные без использования сварки.

34. Допускается применение сварных канатных барабанов при условии проведения неразрушающего контроля сварных соединений в полном объеме, предусмотренном нормативными документами и конструкторской документацией.

35. В конструкциях соединений элементов кранов должно быть исключено их самопроизвольное развинчивание или разъединение.

Тормоза

36. Должны быть предусмотрены средства для остановки каждого движения крана.

37. Рабочие тормоза должны обеспечивать остановку движения, несмотря на нагрев обкладок, с учетом:

а) количества торможений в течение определенного периода;

б) типа управления приводом;

в) кинетической энергии всех вращающихся масс (ротора двигателя, тормозного шкива, муфты сцепления, валов передач);

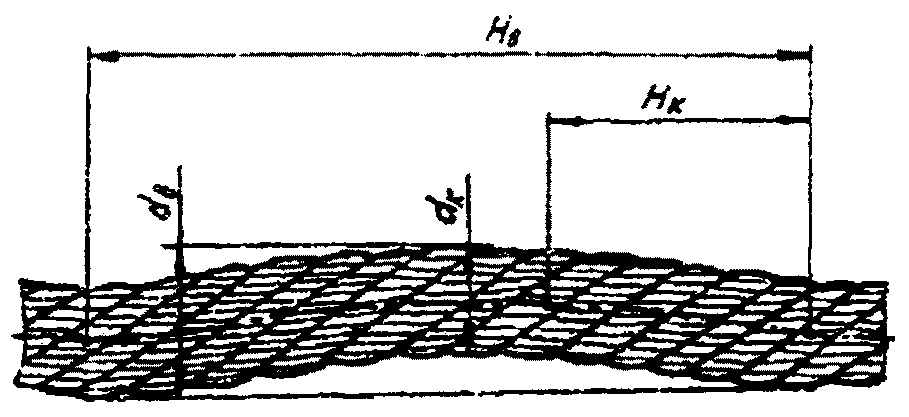

г) кинетической энергии всех поступательно движущихся масс (массы груза, массы грузозахватных органов и приспособлений);

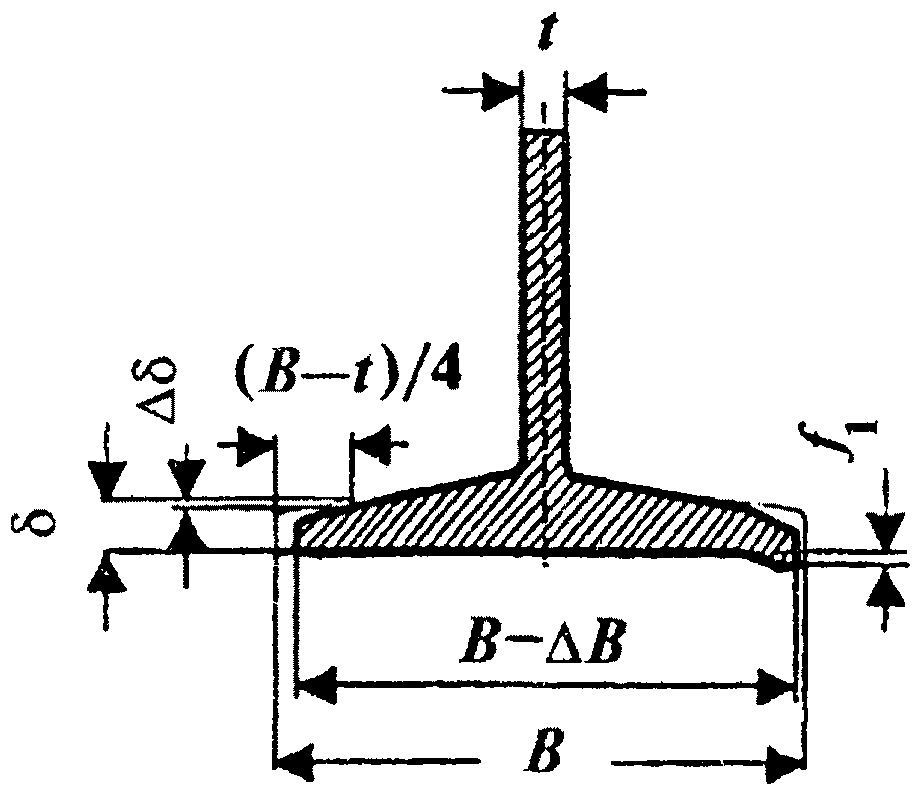

д) разности потенциальной энергии опускаемого груза во время торможения;

е) нагрузок при статических и динамических испытаниях;

ж) любого прерывания подачи энергии или аварийной остановки.

38. Конструкция системы управления должна исключать наложение тормозов при включенном приводе (кроме случая внезапной потери мощности привода).

39. Аварийное торможение должно осуществляться автоматически при срабатывании защитных устройств. Аварийное торможение должно обеспечивать необходимую скорость замедления (в соответствии с требованиями к конструкции крана) при полной загрузке крана.

40. Червячная передача механизмов кранов не может служить заменой тормоза.

41. Если замыкание тормозов происходит под действием пружин, концы пружин должны быть закреплены, а сами пружины должны быть установлены так, чтобы предотвратить их изгиб и выпадение их отдельных частей при поломке.

42. Если используются витые пружины, при поломке пружины ее части не должны ввинчиваться одна в другую.

43. Конструкция тормозов должна обеспечивать компенсацию износа тормозных элементов (дисков, колодок).

44. Конструкция тормозов должна позволять осуществлять проверку износа тормозных обкладок без разборки механизма (кроме снятия кожухов). Должна предусматриваться возможность регулировки тормоза и замены тормозных обкладок. Крепление тормозных обкладок должно исключать его самопроизвольное ослабление.

45. Колодочные, ленточные и дисковые тормоза сухого трения должны быть защищены от попадания грязи, влаги или масла на тормозной шкив (ленту, диск).

46. Обкладки тормозов всех типов кранов не должны содержать асбест.

47. Коэффициент трения тормозных обкладок не должен снижаться ниже расчетного во всех разрешенных условиях эксплуатации (включая нагрев обкладок) и окружающей среды.

48. В руководстве (инструкции) по эксплуатации должны быть указаны способы и интервалы проверки и обслуживания тормозов, а также критерии износа и замены обкладок.

49. Механизмы подъема груза и изменения вылета (подъема) стрелы должны быть снабжены тормозами нормально закрытого типа, автоматически размыкающимися при включении привода и имеющими неразмыкаемую кинематическую связь с барабанами. При отключении двигателей, в том числе из-за отключения питания, тормоза должны накладываться автоматически.

50. Тормоза, используемые в механизмах подъема с грузовым барабаном, должны иметь достаточный тормозной момент и термостойкость тормозных обкладок (допустимое теплорассеивание тормоза) для работы с номинальным грузом в соответствии с грузовыми характеристиками крана.

51. Тормоза механизма подъема должны автоматически удерживать номинальный груз, а также испытательный груз при проведении статических и динамических испытаний в любом положении груза по высоте в пределах технической характеристики крана.

52. Тормоз механизма подъема груза и стрелы крана должен обеспечивать тормозной момент с коэффициентом запаса торможения не менее 1,5.

53. Для снижения динамических нагрузок на механизме подъема стрелы допускается установка двух тормозов с коэффициентом запаса торможения у одного из них не менее 1,1, у второго - не менее 1,25. При этом наложение тормозов должно производиться последовательно и автоматически.

54. Для плавной остановки груза должна предусматриваться задержка срабатывания тормозов. При этом фактическая задержка не должна превышать расчетную более чем в 1,3 раза.

55. У механизма подъема с двумя одновременно включаемыми приводами на каждом приводе должно быть установлено не менее одного тормоза с коэффициентом запаса торможения 1,25. В случае применения двух тормозов на каждом приводе и при наличии у механизма двух и более приводов коэффициент запаса торможения каждого тормоза должен быть не менее 1,1.

56. При установке двух тормозов они должны быть спроектированы так, чтобы в целях проверки надежности одного из тормозов при грузовых испытаниях можно было безопасно снять действие другого тормоза.

57. В случае если в аварийной ситуации требуется опустить груз на пол, должна быть предусмотрена возможность ручного растормаживания с возможностью управления скоростью опускания груза. Процесс аварийного опускания груза должен быть описан в руководстве (инструкции) по эксплуатации крана с учетом термостойкости тормозных обкладок.

58. Тормоза механизмов передвижения и поворота кранов должны быть нормально закрытого типа, автоматически размыкающимися при включении привода.

Ходовые колеса кранов

59. Ходовые колеса кранов должны быть одноребордными или двухребордными.

Одноребордные ходовые колеса могут применяться в следующих случаях:

а) если колея наземного кранового пути не превышает 4 м и обе нитки лежат на одном уровне;

б) если краны передвигаются каждой стороной по двум рельсам при условии, что расположение реборды на одном колесе противоположно расположению реборды на другом колесе (при расположении колес на одной оси);

в) для опорных и подвесных тележек кранов мостового типа;

г) для подвесных тележек, передвигающихся по однорельсовому пути;

д) для грузовых тележек башенных кранов.

Ходовые колеса башенных кранов должны быть двухребордными независимо от ширины колеи.

Применение безребордных ходовых колес допускается при наличии устройств, исключающих сход колес с рельсов.

60. Ходовые колеса должны быть изготовлены из стали. Допускается применять ходовые колеса, изготовленные из высокопрочного чугуна с шаровидным графитом по технологии, согласованной с организацией - разработчиком крана.

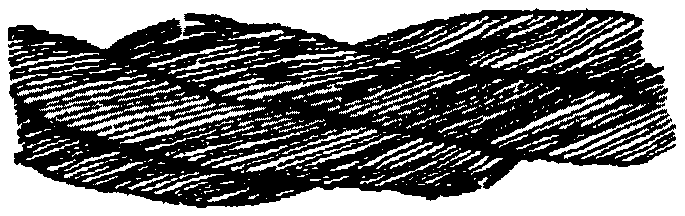

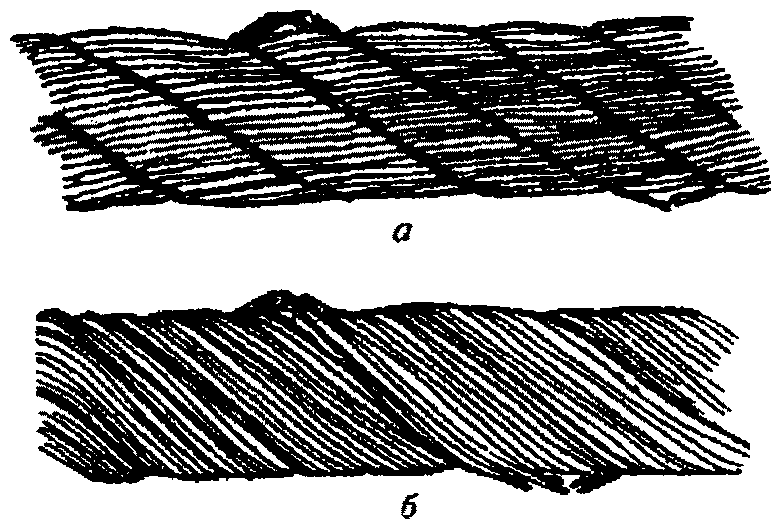

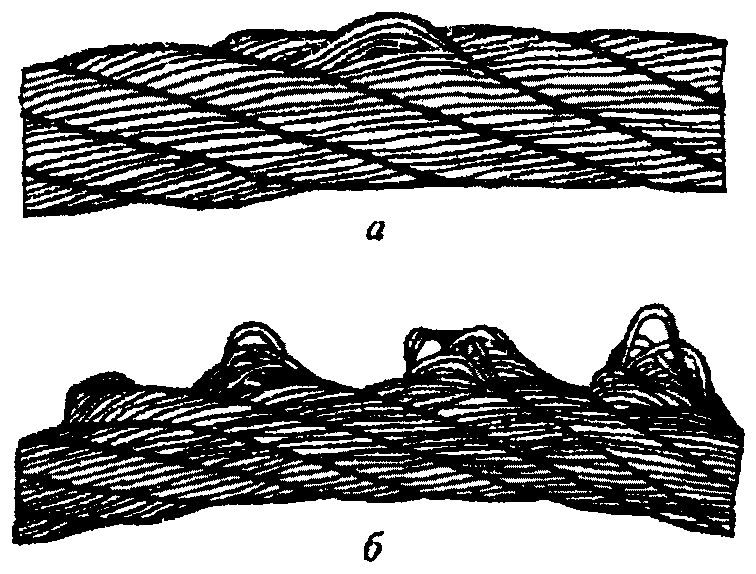

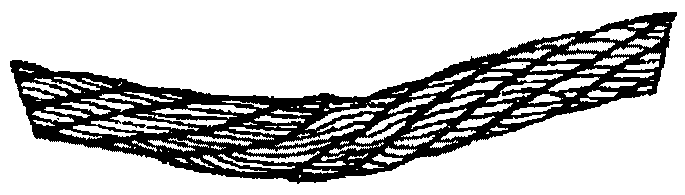

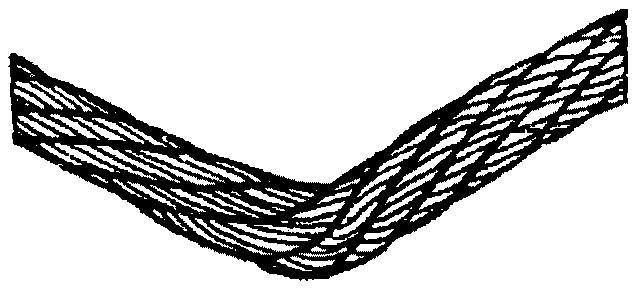

Стальные канаты

61. Стальные канаты, применяемые в качестве грузовых, стреловых, вантовых, несущих, тяговых, монтажных, должны допускаться к эксплуатации при наличии сертификата (свидетельства) организации - изготовителя канатов об их испытании (с указанием разрывного усилия таких канатов).

62. Крепление и расположение канатов на кранах должны исключать возможность схода их с барабанов или блоков и соприкосновения с неподвижными элементами металлоконструкций или с другими канатами полиспастов.

63. Петля на конце каната должна быть выполнена:

а) с применением коуша и заплеткой свободного конца каната или установкой зажимов;

б) с применением стальной кованой, штампованной, литой втулки с закреплением клином;

в) путем заливки легкоплавким сплавом.

Петли на стропах из стального каната проходят испытания с указанием величины нагрузки и даты проведения испытаний на бирке, закрепленной на стропе.

64. Корпуса, втулки и клинья не должны иметь острых кромок, о которые может перетираться канат. Клиновая втулка и клин должны иметь маркировку, соответствующую диаметру каната.

65. Крепление каната к барабану должно производиться надежным способом, допускающим возможность замены каната. В случае применения прижимных планок их должно быть не менее двух. Величина усилия (момента) затяжки гаек зажимов каната на барабане должна указываться в руководстве (инструкции) по эксплуатации крана.

66. Длина свободного конца каната от прижимной планки на барабане должна составлять не менее двух диаметров каната.

67. Число проколов каната каждой прядью при заплетке должно соответствовать указанному в таблице N 1 настоящих Правил.

Таблица N 1

Число проколов каната прядями при заплетке

|

Диаметр каната, мм

|

Минимальное число проколов каждой прядью

|

|

До 15

|

4

|

|

От 15 до 28

|

5

|

|

От 28 до 60

|

6

|

68. Последний прокол каждой прядью должен производиться половинным числом ее проволок (половинным сечением пряди). Допускается последний прокол делать половинным числом прядей каната.

69. Количество зажимов крепления петли каната определяется при конструировании с учетом диаметра каната, но должно быть не менее трех.

Шаг расположения зажимов и длина свободного конца каната за последним зажимом должны составлять не менее шести диаметров каната.

Скобы зажима должны устанавливаться со стороны свободного конца каната.

Отклонения канатов от оси канавки барабана или ручья блока для групп классификации (режима) M7 и M8 не должны превышать 2° для малокрутящихся стальных канатов, 4° - для стандартных стальных канатов. Для уравнительного блока этот угол не должен превышать 1,5°.

70. Требования к конструкции стального каната должны устанавливаться в руководстве (инструкции) по эксплуатации крана организацией - разработчиком крана исходя из назначения, интенсивности эксплуатации механизма, в котором устанавливается канат, а также степени агрессивности среды, в которой эксплуатируется кран.

71. Применение канатов односторонней свивки в механизмах подъема кранов допускается только в случаях, если конструкция механизма подъема исключает возможность кручения каната.

72. Подбор каната должен осуществляться по разрывному усилию, рассчитанному по формуле:

Fo  Zp · S,

Zp · S,

где Fo - разрывное усилие каната в целом (H), принимаемое по сертификату на канат (протоколу испытаний);

Zp - минимальный коэффициент использования каната (коэффициент запаса прочности для стальных канатов), определяемый по таблице N 2 настоящих Правил в зависимости от группы классификации механизма;

S - наибольшее натяжение ветви каната (H), указанное в паспорте крана.

Таблица N 2

Минимальные значения коэффициентов использования канатов Zp

|

Группа классификации механизма

|

Zp

|

|

|

Подвижные канаты

|

Неподвижные канаты

|

|

|

M1

|

3,15

|

2,5

|

|

M2

|

3,35

|

2,5

|

|

M3

|

3,55

|

3,0

|

|

M4

|

4,0

|

3,5

|

|

M5

|

4,5

|

4,0

|

|

M6

|

5,6

|

4,5

|

|

M7

|

7,1

|

5,0

|

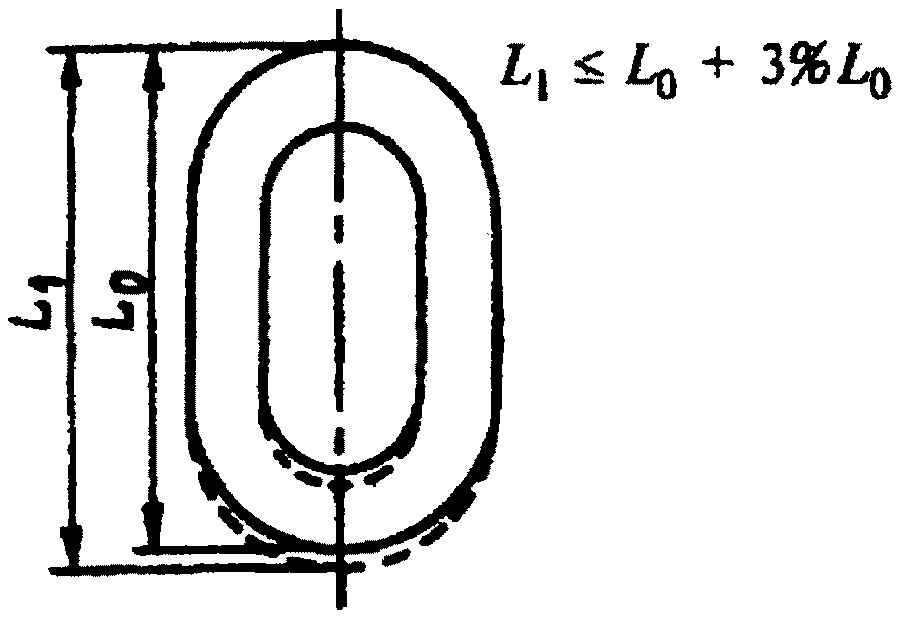

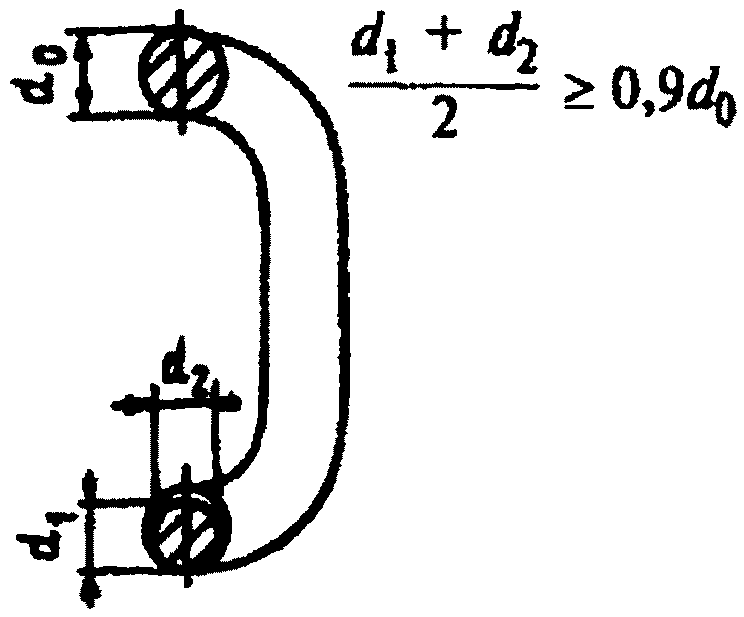

|

M8

|

9,0

|

5,0

|

73. Подбор каната в случае учета внешних воздействий (в том числе сейсмических) необходимо выполнять по значению коэффициента использования, приведенного в таблице N 2 для неподвижного каната группы классификации механизма в целом M1.

74. Браковка стальных канатов кранов должна выполняться в соответствии с приложением N 5 к настоящим Правилам.

Сменные грузозахватные органы и съемные

грузозахватные приспособления

75. Размеры и основные параметры кованых и штампованных крюков должны приниматься в соответствии с грузоподъемностью, группой классификации (режимом) механизма подъема, типом крюка и видом привода крана.

Применение литых крюков не допускается.

Заготовки крюков должны контролироваться методами неразрушающего контроля на отсутствие трещин.

76. Все крюки должны быть оборудованы предохранительными замками.

77. Пластинчатые грузовые крюки должны конструироваться и изготавливаться в соответствии с грузоподъемностью и группой классификации (режимом) механизма подъема.

78. Крюки для кранов грузоподъемностью выше 3 т, за исключением крюков специального исполнения и пластинчатых, должны быть установлены на упорных подшипниках качения.

79. Крепление кованого и (или) штампованного крюка грузоподъемностью более 5 т, а также крепление вилки пластинчатого крюка в траверсе должно исключать самопроизвольное отвинчивание гайки крепления крюка, для чего она должна быть зафиксирована стопорной планкой.

80. На грузовые крюки должна быть нанесена их грузоподъемность. Крюки специального исполнения для кранов, применяемых на ОИАЭ, должны поставляться вместе с паспортом, в котором должны быть указаны наименование организации-изготовителя, заводской номер крюка, а также сведения о грузоподъемности крюка и материале, из которого он изготовлен.

81. Требования к иным грузозахватным органам и приспособлениям должны быть установлены в технических заданиях на их разработку.

На траверсы должны быть нанесены их центры тяжести, а также они должны оснащаться приспособлениями, препятствующими смещению или соскальзыванию стропов и перемещаемого груза.

82. Грузозахватные органы и приспособления должны обеспечивать надежное сцепление с транспортируемым грузом, исключающее его самопроизвольное расцепление.

83. Грузозахватные органы и приспособления, оборудованные электрическим приводом для их соединения с грузом, должны иметь блокировки, исключающие самопроизвольное расцепление груза в результате ошибочных действий персонала.

84. Расцепление грузозахватных органов и приспособлений, оборудованных электрическим приводом, должно быть исключено при отключении электропитания.

85. Съемные грузозахватные приспособления должны пройти статические испытания в организации - изготовителе приспособлений.

86. Применение фрикционных, магнитных и вакуумных захватов для подъема и перемещения грузов не допускается.

87. Расчет стропов из стальных канатов должен быть выполнен проектной организацией с учетом их грузоподъемности, числа ветвей канатов и угла наклона их к вертикали.

88. Расчетная нагрузка отдельной ветви многоветвевого стропа должна приниматься из условия равномерного натяжения каждой из ветвей и расчетного угла между ветвями, равного 90°. Расчетный угол для транспортировки груза, габариты точек подвеса которого известны, принимается равным фактическому.

89. Для стропа с числом ветвей более трех, воспринимающих расчетную нагрузку, учитывают в расчете не более трех ветвей.

90. При выборе стропов, предназначенных для транспортировки груза, вес которого заранее известен, в качестве расчетных углов между ветвями стропов принимаются фактические углы.

Отдельные ветви стропов должны удовлетворять следующим коэффициентам запаса: не менее 6 - для изготовленных из стальных канатов; не менее 4 - для изготовленных из стальных цепей.

Перемещение грузов кранами с использованием текстильных стропов на полимерной основе должно быть обосновано в проекте производства работ с применением кранов.

Барабаны и блоки

91. Выбор основных размеров барабанов и блоков должен быть подтвержден расчетом на прочность.

92. Минимальные диаметры барабанов, блоков и уравнительных блоков, огибаемых стальными канатами, должны определяться соотношениями:

D1  h1 · d; D2

h1 · d; D2  h2 · d; D3

h2 · d; D3  h3 · d,

h3 · d,

где d - диаметр каната, мм;

D1, D2, D3 - диаметры соответственно барабана, блока и уравнительного блока по средней линии навитого каната, мм;

h1, h2, h3 - коэффициенты выбора диаметров, соответственно, барабана, блока и уравнительного блока (приведены в таблице N 3 настоящих Правил).

Таблица N 3

Минимальные коэффициенты для выбора диаметров барабана

(h1), блока (h2) и уравнительного блока (h3)

|

Группа классификации механизма

|

Коэффициенты выбора диаметров

|

||

|

H1

|

h2

|

h3

|

|

|

M1

|

11,2

|

12,5

|

11,2

|

|

M2

|

12,5

|

14

|

12,5

|

|

M3

|

14

|

16

|

12,5

|

|

M4

|

16

|

18

|

14

|

|

M5

|

18

|

20

|

14

|

|

M6

|

20

|

22,4

|

16

|

|

M7

|

22,4

|

25

|

16

|

|

M8

|

25

|

28

|

18

|

Допускается изменение коэффициента h1, но не более чем на два шага по группе классификации в большую или меньшую сторону (см. таблицу N 3 настоящих Правил) с соответствующей компенсацией путем изменения величины Zp (см. таблицу N 2 настоящих Правил) на то же число шагов в меньшую или большую сторону.

93. Канатоемкость барабана должна быть такой, чтобы при крайнем нижнем положении грузозахватного органа, установленном ограничителем, на барабане оставались навитыми не менее полутора витков каната или цепи, не считая витков, находящихся под зажимным устройством.

94. Барабаны под однослойную навивку каната должны иметь нарезанные по винтовой линии канавки.

95. Применение гладкого барабана допускается в случае, если по конструктивным причинам необходима многослойная навивка каната на барабан, а также при навивке на барабан цепи.

96. Гладкие барабаны и барабаны с канавками, предназначенные для многослойной навивки каната, должны иметь реборды с обеих сторон барабана.

97. Реборды барабанов для канатов должны возвышаться над верхним слоем навитого каната не менее чем на два его диаметра, а для цепей - не менее чем на ширину звена цепи.

98. При многослойной навивке каната на барабан должна быть обеспечена правильная укладка каждого слоя каната.

99. При применении сдвоенного полиспаста должен быть установлен уравнительный блок или балансир. При установке балансира должно быть предусмотрено устройство, сигнализирующее о достижении балансиром предельного состояния.

100. Блоки должны иметь устройство, исключающее выход каната из ручья блока. Зазор между указанным устройством и ребордой блока должен составлять не более 20% от диаметра каната.

Цепи

101. Документы на цепи должны содержать сведения об организации-изготовителе, а также сведения о расчетном тяговом усилии и величине разрушающей нагрузки при испытании таких цепей.

102. Крепление и расположение цепей должно исключать возможность их схода со звездочек и повреждения.

Коэффициент запаса прочности пластинчатых цепей, применяемых в механизмах кранов, по отношению к разрушающей нагрузке должен быть для групп классификации (режима) M1 - M2 не менее 3 и не менее 5 - для остальных групп классификации механизмов.

103. Коэффициенты запаса прочности сварных грузовых цепей механизмов подъема должны соответствовать коэффициентам, указанным в таблице N 4 настоящих Правил.

Таблица N 4

|

Назначение цепи

|

Минимальные коэффициенты запаса прочности сварных цепей для групп классификации (режима) механизма

|

|

|

M1, M2

|

M3 - M8

|

|

|

Грузовая, работающая на гладком барабане

|

3

|

6

|

|

Грузовая калиброванная, работающая на звездочке

|

3

|

8

|

104. Сращивание цепей не допускается.

105. Сварные калиброванные и пластинчатые цепи при работе на звездочке должны находиться одновременно в полном зацеплении не менее чем с двумя зубьями звездочки.

Электрооборудование

106. Элементы кранов, включая наружные поверхности кранов, шкафов электрооборудования и корпусов электродвигателей, которые в процессе эксплуатации могут быть подвергнуты радиоактивному загрязнению, должны быть стойкими к дезактивирующим растворам, иметь низкую сорбционную способность к радиоактивным веществам и легко дезактивироваться.

107. Исполнение электрооборудования должно соответствовать условиям его эксплуатации на ОИАЭ.

При проектировании электрооборудования кранов должны соблюдаться требования технического задания (технических условий) по электромагнитной совместимости и внешним воздействиям на кран.

108. Электрическая проводка, применяемая для кранов, должна выполняться проводами и кабельными изделиями, не распространяющими горение, стойкими к внутренним и внешним воздействиям, характерным для места размещения этих проводов и кабельных изделий.

109. Шкафы управления краном должны быть надежно закреплены и защищены от доступа посторонних лиц.

110. Гибкие кабельные токоподводы и фиксированная прокладка на кране должны выполняться только проводами и кабелями с медными многопроволочными жилами. Должно быть обеспечено надежное крепление кабелей в гибких токоподводах и фиксированных трассах, исключающее механические повреждения при работе крана и внешних воздействиях. Для защиты от возможных механических повреждений провода и кабели могут размещаться в трубах или закрытых лотках.

111. Неизолированные токоведущие части электрооборудования крана должны быть ограждены, если их расположение не исключает случайного прикосновения к ним персонала, находящегося в кабине управления, на галереях и площадках крана, а также возле него.

Электрооборудование с неизолированными токоведущими частями, с которого автоматически снимается напряжение при входе в места его расположения, а также электрооборудование, установленное в аппаратных кабинах и других электропомещениях, запертых во время эксплуатации крана, допускается не ограждать.

112. Органы ручного управления, установленные на пульте в кабине крана, должны быть легко доступны, снабжены надписями, символами или обозначены другими способами, размещены так, чтобы исключалось их непроизвольное перемещение и обеспечивалось надежное, уверенное и однозначное манипулирование ими.

113. Датчики систем сигнализации не должны использоваться в качестве концевых выключателей.

114. На кранах с дистанционным управлением и приводным грузозахватным устройством должна быть предусмотрена световая или звуковая сигнализация, регистрирующая полное замыкание грузозахватного органа и срабатывание блокировки, исключающей его несанкционированное размыкание.

115. В аппаратных кабинах и других электропомещениях проходы для обслуживания щитов и отдельных панелей должны отвечать следующим требованиям:

а) ширина проходов, расположенных с лицевой стороны щитов и панелей одностороннего обслуживания, и ширина проходов, расположенных как с лицевой, так и с задней стороны щитов и панелей двухстороннего обслуживания, имеющих сплошные или сетчатые ограждения, должна быть не менее 0,6 м;

б) расстояние от неогражденных неизолированных токоведущих частей, расположенных на высоте менее 2,2 м по одну сторону прохода, до стены и оборудования с изолированными или огражденными токоведущими частями, расположенными по другую сторону прохода, должно быть не менее 0,8 м. Расстояние между неизолированными токоведущими частями, расположенными на высоте менее 2,2 м на разных сторонах прохода, должно быть не менее 1 м.

116. Подача напряжения на электрооборудование крана от внешней сети должна осуществляться через вводное устройство (рубильник, автоматический выключатель) с ручным или дистанционным приводом.

117. Вводное устройство (защитная панель) мостовых, козловых и консольных кранов должно быть оборудовано специальным контактным замком с ключом (ключом-маркой), без которого не может быть подано напряжение на кран.

118. Для подачи напряжения на главные троллеи или гибкий кабель должен быть установлен выключатель в доступном для отключения месте. Выключатель должен иметь приспособление для запирания его в отключенном положении.

119. Кабина крана и машинное помещение должны быть оборудованы электрическим освещением, токоведущие части которого должны быть ограждены. При отключении электроприводов механизмов кранов освещение должно оставаться подключенным.

120. Все краны, кроме однобалочных, должны быть оборудованы низковольтным ремонтным освещением с напряжением не выше 42 В.

121. Питание электрической цепи аварийного освещения должно осуществляться от установленного на кране трансформатора или аккумулятора.

Гидрооборудование

122. Конструкция гидравлической системы должна исключать возможность:

а) самопроизвольного опускания груза в аварийных ситуациях (падение давления, разрыв трубопровода, нарушение герметичности соединений, остановка двигателя); приводные механизмы должны останавливаться при нахождении органов управления в любом из возможных положений;

б) повреждения элементов гидропривода (трубопроводов, рукавов, их соединений) при соприкосновении с элементами металлоконструкций.

123. Гидропривод механизмов должен обеспечивать подъем груза на крюке из любого положения и опускание груза с требуемой скоростью. Допустимая величина просадки груза при его удержании на весу должна быть указана в руководстве (инструкции) по эксплуатации крана.

124. Для механизмов подъема груза, изменения вылета и телескопирования стрелы с гидроцилиндром должно быть предусмотрено устройство (обратный клапан), исключающее возможность опускания груза или стрелы при падении давления в гидросистеме.

125. Гидравлическая система должна предусматривать полное и безопасное удаление рабочей жидкости (и заполнение системы) при ремонте и техническом обслуживании. Слив рабочей жидкости из предохранительных клапанов должен производиться в гидробак.

126. Конструкция гидравлической системы должна обеспечивать:

а) замену элементов гидропривода, трубопроводов и фильтров на кране без слива рабочей жидкости из гидробака;

б) непрерывное фильтрование рабочей жидкости.

127. Степень фильтрации должна устанавливаться с учетом требований технической документации на гидравлическое оборудование. Фильтр, установленный на линии слива, должен иметь перепускной клапан.

128. Каждый гидравлический контур должен быть предохранен от превышения рабочего давления предохранительным клапаном, отрегулированным на работу с номинальным грузом и опломбированным.

129. Уровень рабочей жидкости должен контролироваться по минимальной и максимальной отметкам на масломерном стекле. Применение щупов не допускается. При использовании на кране нескольких гидробаков для жидкости они должны иметь разную маркировку.

Регистраторы, ограничители и указатели

130. Краны должны быть оборудованы ограничителями рабочих движений для автоматической остановки:

а) механизма подъема грузозахватного органа в его крайних верхнем и нижнем положениях;

б) механизма изменения вылета стрелы;

в) механизмов передвижения кранов на рельсовом ходу и грузовых тележек, если скорость крана (тележки) при подходе к крайнему положению может превысить 30 м/мин (механизмы передвижения башенных, козловых кранов и мостовых кранов-перегружателей должны быть оборудованы ограничителями независимо от скорости передвижения);

г) механизмов передвижения кранов или их грузовых тележек, работающих на одном рельсовом пути;

д) механизмов передвижения козловых кранов независимо от скорости передвижения.

131. Ограничители, указанные в пункте 130 настоящих Правил, должны устанавливаться также при необходимости ограничения хода любого механизма (механизма поворота, выдвижения телескопической секции стрелы или секций при монтаже крана, механизмов грузозахватного органа, подъема кабины).

132. Ограничители рабочих движений - концевые выключатели, устанавливаемые на кране, должны включаться так, чтобы была обеспечена возможность движения механизма в обратном направлении.

Дальнейшее движение в том же направлении допускается:

а) для механизма передвижения мостового крана - при подходе к посадочной площадке или тупиковому упору с наименьшей скоростью, обеспечиваемой электроприводом;

б) для механизма опускания стрелы крана стрелового типа в транспортное положение (без груза).

133. Ограничитель механизма подъема груза или стрелы крана должен обеспечить остановку грузозахватного органа при подъеме и зазор между грузозахватным органом и упором у электрических талей не менее 50 мм, у других кранов - не менее 200 мм.

При скорости подъема груза более 30 м/мин на кране должен быть установлен дополнительный ограничитель хода, срабатывающий до основного ограничителя, переключающий схему на пониженную скорость подъема.

134. Длина пути торможения механизмов крана должна быть указана организацией-изготовителем в паспорте крана и руководстве (инструкции) по эксплуатации: в эксплуатационном режиме - путь контролируемого торможения; при аварийной остановке - путь аварийного торможения.

135. Ограничители механизмов передвижения должны обеспечивать отключение двигателей и механизмов на следующем расстоянии до упоров: для козловых кранов и мостовых перегружателей - не менее полного пути торможения, для остальных кранов - не менее половины пути торможения.

136. Краны стрелового типа (кроме консольных) должны быть оборудованы ограничителем грузоподъемности (грузового момента) (далее - ОГП), автоматически отключающим механизмы подъема груза и изменения вылета стрелы в случае подъема груза, масса которого превышает грузоподъемность для данного вылета более чем на 10%.

137. У кранов стрелового типа, имеющих две или более грузовые характеристики, ОГП должен иметь устройство для переключения его на выбранную характеристику.

138. Краны мостового типа должны быть оборудованы ОГП (для каждой грузовой лебедки), если по условиям эксплуатации возможна их перегрузка. Краны с переменной по длине моста грузоподъемностью также должны быть оборудованы ОГП для каждого из участков моста, имеющих различные грузовые характеристики.

139. ОГП кранов мостового типа не должен допускать перегрузку более чем на 10%.

140. Конструкция ОГП должна обеспечивать:

а) возможность установки ОГП на находящиеся в эксплуатации и на вновь изготавливаемые краны;

б) возможность опускания груза или включение других механизмов для уменьшения грузового момента после срабатывания ОГП;

в) отключение механизма подъема, исключая его перегрузку на 10% или более согласно техническому заданию на кран;

г) отключение механизма подъема при работе на спуск при снижении нагрузки на грузозахватном органе до нагрузки, соответствующей массе грузозахватного органа (грузозахватного приспособления);

д) штатную работу ОГП при подаче питания после обесточивания крана с грузом, зафиксированным грузозахватным устройством;

е) исключение несанкционированного доступа к узлам настройки элементов конструкции ОГП.

Конструкция ОГП должна также:

а) не препятствовать работе крана при подъеме грузов, масса которых не превышает грузоподъемность его механизма подъема;

б) позволять отключать (блокировать) ОГП специальным ключом или кодом при проведении планово-предупредительного ремонта крана и испытаний грузом при полном техническом освидетельствовании.

141. Применяемые в ОГП датчики силы должны устанавливаться в опоры грузовых барабанов, узлы уравнительных или верхних блоков, в неподвижные узлы крепления концов грузовых канатов.

142. Связь между датчиками силы и электронными блоками обработки информации должна осуществляться по гибкому токоподводу к крану и грузовой тележке (за исключением случаев, если ОГП оснащен микропроцессорным блоком с цифровой передачей данных от датчиков силы).

143. Техническое обслуживание (выполнение плановых мероприятий во время эксплуатации ОГП, предназначенных для обеспечения его работоспособности и проводимых на месте его установки) должно производиться не реже одного раза в 12 месяцев (для атомных энергетических установок - не реже одного раза в топливную кампанию).

144. Краны, кроме управляемых с подвесного пульта, должны быть оснащены устройством подачи предупредительного звукового сигнала, звук которого должен быть хорошо слышен в зоне работы крана. При наличии у крана нескольких постов управления включение звукового сигнала должно быть возможно с любого из них.

145. Козловые краны должны быть рассчитаны на максимально возможное усилие перекоса, возникающее при их передвижении, или оборудованы ограничителем перекоса автоматического действия.

146. Краны мостового типа должны быть оборудованы блокировкой для автоматического снятия напряжения с электрооборудования, установленного на мосту крана, при выходе обслуживающего персонала на галерею. Электрооборудование с напряжением не более 42 В при этом может не отключаться.

147. У мостовых кранов, вход персонала на которые предусмотрен через галерею моста, дверь для входа на галерею должна быть оборудована блокировкой, указанной в пункте 146 настоящих Правил.

148. Дверь для входа в кабину управления, передвигающуюся вместе с краном, со стороны посадочной площадки должна быть снабжена электрической блокировкой, запрещающей движение крана при открытой двери.

149. Если кабина имеет тамбур, то дверь тамбура должна быть снабжена блокировкой, указанной в пункте 148 настоящих Правил.

150. У кранов стрелового типа при расположении кабины на поворотной части крана для предупреждения возможности зажатия персонала при переходе с поворотной части на неповоротную должен быть предусмотрен ограничитель, автоматически отключающий двигатель механизма поворота при открытом люке или двери.

151. У кранов стрелового типа, грузоподъемность которых меняется с изменением вылета стрелы, должен быть предусмотрен указатель грузоподъемности, соответствующей вылету. Шкала (табло) указателя грузоподъемности должна быть отчетливо видна с рабочего места крановщика.

152. Краны, передвигающиеся по крановому пути, и их грузовые тележки должны быть снабжены:

а) упругими буферными устройствами;

б) опорными деталями на случай поломки колес и осей ходовых устройств.

153. Опорные детали должны быть установлены на высоте не более 20 мм от рельсов (ездовых балок), по которым передвигается кран (тележка), и должны быть рассчитаны на наибольшую возможную нагрузку на эти детали.

154. На краны стрелового типа с изменяющимся вылетом стрелы и гибкой подвеской стрелы должны быть установлены упоры или другие устройства, предотвращающие запрокидывание стрелы.

155. ОГП крана для предотвращения несанкционированного доступа должны быть опломбированы. Места пломбирования ОГП должны быть указаны в руководстве (инструкции) по эксплуатации крана.

156. Регистраторы, ограничители и указатели крана должны быть независимы от действий крановщика при нормальной эксплуатации крана. Ошибки в управлении краном не должны приводить к потере работоспособности регистраторов, ограничителей и указателей крана.

Органы управления

157. Органы управления механизмами и грузозахватными органами крана должны быть устроены так, чтобы были исключены ошибки крановщика при выборе направления движения механизмов, а также должны иметь надписи, символы или схемы, показывающие направление движения механизмов крана.

158. Органы управления должны быть сконструированы и установлены таким образом, чтобы управление было удобным и не затрудняло наблюдение за грузозахватным органом и грузом.

159. При бесступенчатом управлении должна быть обеспечена фиксация рукоятки в нулевом положении.

160. Кнопочные органы, предназначенные для реверсивного пуска механизма, должны иметь электрическую блокировку, исключающую подачу напряжения на реверсивные механизмы при одновременном нажатии на обе кнопки.

161. Органы для управления с пола должны иметь устройство для самовозврата в нулевое положение, при этом работа механизма должна быть возможна только при непрерывном нажатии на кнопку или удержании рукоятки в рабочем положении.

162. При размещении органов управления с пола на подвесном пульте, последний должен быть подвешен на стальном тросе или специальном кабеле такой длины, которая позволяла бы персоналу, управляющему механизмом, находиться на безопасном расстоянии от поднимаемого груза.

163. Для кранов с электрическим приводом включение линейного (главного) контактора должно быть возможно только в том случае, если рукоятки органов управления (командоконтроллеров) находятся в нулевом положении.

164. Контакты нулевой блокировки панели управления с индивидуальной нулевой защитой в цепь контактора защитной панели (вводного устройства) могут не включаться. В этом случае в кабине управления должен быть установлен указатель - световая сигнализация, информирующая о включении или выключении панели управления.

165. При наличии на кране нескольких постов управления должна быть предусмотрена блокировка, исключающая возможность управления одновременно с разных постов.

166. Для кранов, управляемых дистанционно (радиоуправляемых), должно быть исключено взаимное влияние от наводок, приводящих к срабатыванию систем:

а) управляющих оборудованием ОИАЭ;

б) дистанционного управления (радиоуправления) кранами.

Кабины управления

167. Кабина управления крана должна быть оборудована звуковой и световой сигнализацией.

168. Пульт управления краном или отдельная панель сигнализации, установленная в кабине, должны обеспечивать:

а) индикацию (сигнализацию) срабатывания блокировок;

б) вывод информации о массе поднимаемого груза (для кранов, оснащенных системой контроля грузоподъемности).

169. Кабина управления крана стрелового типа должна быть расположена так, чтобы при работе крана с минимальным вылетом стрелы исключалась возможность удара груза или грузозахватного органа о кабину. Размещение механизмов крана непосредственно над кабиной не допускается.

170. Кабина мостового крана и передвижного консольного крана должна располагаться под галереей моста (консоли) и сообщаться с ней лестницей.

171. У кранов мостового типа допускается подвешивать кабину к раме грузовой тележки. В этом случае выход из кабины на галерею моста должен осуществляться через настил тележки или по наружной огражденной лестнице.

172. Кабина крана мостового типа должна быть подвешена со стороны, противоположной той, на которой расположены главные троллеи. Исключения допускаются в случае, если троллеи недоступны для случайного к ним прикосновения из кабины, с посадочной площадки или лестницы.

173. Внутренние размеры кабины должны быть не менее: высота - 2000 мм, ширина - 900 мм, длина - 1300 мм; ее объем должен быть не менее 3 м3. В кабине должен быть обеспечен свободный доступ к расположенному в ней оборудованию.

174. Кабина крана должна иметь сплошное ограждение со всех сторон, сплошное верхнее перекрытие и предусматривать возможность защиты крановщика от воздействия неблагоприятных условий работы.

175. Световые проемы кабины должны быть выполнены из небьющегося (безосколочного) стекла.

176. Остекление кабины должно быть выполнено так, чтобы имелась возможность производить очистку стекол как изнутри, так и снаружи, или должно быть предусмотрено устройство для их очистки. Нижние стекла, на которые может встать крановщик, должны быть защищены решетками, способными выдержать силу тяжести не менее 1,5 кН.

177. У мостовых однобалочных и подвесных кранов ограждение кабины, предназначенной для работы в положении сидя, должно быть выполнено высотой не менее 700 мм.

178. Кабины мостовых и передвижных консольных кранов в случае, если расстояние между задней стенкой кабины и строительными конструкциями или оборудованием, относительно которых она перемещается, составляет менее 400 мм, должны иметь сплошное ограждение задней стенки и боковых сторон высотой не менее 1800 мм.

179. Ограждение задней стороны кабины должно проводиться во всю ширину, а боковые стороны должны иметь ограждение шириной не менее 400 мм со стороны, примыкающей к задней стенке.

180. Дверь для входа в кабину должна быть распашной или раздвижной и с внутренней стороны должна быть оснащена запором.

181. Распашная дверь должна открываться внутрь кабины, за исключением кранов стрелового типа, и при наличии перед входом в кабину тамбура или площадки с соответствующим ограждением дверь кабины может открываться наружу.

182. Кабины кранов должны быть оборудованы стационарным сиденьем для крановщика, устроенным так, чтобы можно было сидя управлять краном и вести наблюдение за грузом. Должна быть предусмотрена возможность регулировки положения сиденья по высоте и в горизонтальной плоскости для удобства работы и обслуживания органов управления.

183. Пол в кабине крана с электрическим приводом должен иметь настил из неметаллических материалов, исключающих скольжение, и покрыт резиновым диэлектрическим ковриком. В кабинах с большой площадью пола резиновые диэлектрические коврики размером не менее 500 x 700 мм могут быть предусмотрены только в местах обслуживания электрооборудования.

Кабина крана должна быть сконструирована и оборудована таким образом, чтобы в ней обеспечивался необходимый температурный режим и обмен воздуха.

Противовес и балласт

184. Составные части противовеса и балласта должны быть закреплены или заключены в кожух для предохранения их от падения и для исключения возможности изменения установленной массы.

185. Применять для противовеса или балласта песок, гравий, щебень не допускается. На кранах стрелового типа в качестве противовеса или балласта должны быть предусмотрены инвентарные маркированные грузы, изготовление и укладка которых должны проводиться по чертежам организации-изготовителя крана.

186. Передвижные противовесы должны перемещаться автоматически с изменением вылета стрелы или иметь видимый крановщику указатель положения противовеса в зависимости от вылета.

Ограждения

187. Легкодоступные, находящиеся в движении части крана, которые могут послужить причиной несчастного случая, должны быть закрыты прочно укрепленными металлическими съемными ограждениями, допускающими удобный осмотр и смазку механизмов.

188. Ограждению подлежат:

а) зубчатые, цепные и червячные передачи;

б) соединительные муфты с выступающими болтами и шпонками, а также другие муфты, расположенные в местах прохода;

в) барабаны, расположенные на расстоянии 500 мм от рабочего места крановщика или в проходах; при этом ограждение барабанов не должно затруднять наблюдение за навивкой каната на барабан;

г) вал механизма передвижения крана мостового типа с центральным приводом при частоте вращения 50 об/мин и более (при частоте вращения менее 50 об/мин указанный вал должен быть огражден в месте расположения люка для выхода на галерею);

д) валы других механизмов кранов, если они расположены в местах, предназначенных для прохода обслуживающего персонала.

189. Ходовые колеса кранов, передвигающихся по рельсовому пути, и их опорных тележек должны быть снабжены щитками, предотвращающими возможность попадания под колеса посторонних предметов. Зазор между щитком и рельсом должен быть от 5 до 10 мм.

190. Неизолированные токоведущие части электрооборудования кранов (в том числе выключателей, подающих питание на троллеи или на питающий кабель), расположенные в местах, не исключающих возможность прикосновения к ним, должны быть ограждены.

191. Электрооборудование, установленное в аппаратных кабинах, запираемых на ключ, или в местах, в которых при входе персонала автоматически снимается напряжение, может не ограждаться.

192. Токоведущие части главных троллеев, расположенные вдоль рельсового пути, и их токоприемники должны быть недоступны для случайного прикосновения к ним с моста крана, лестницы, посадочных площадок и других площадок, в которых может находиться персонал, путем обеспечения соответствующего расположения проводов и токоприемников.

193. Троллеи, расположенные на кране, не отключаемые контактом блокировки люка (троллеи с напряжением более 50 вольт у кранов с подвижной кабиной), должны быть ограждены или расположены между балками моста крана на расстоянии не менее 1 м от площадок обслуживания. При устройстве ограждений троллеев они должны располагаться по всей длине и с торцов крана.

194. На кране в местах возможного соприкосновения грузовых канатов с главными или вспомогательными троллеями крана должны быть установлены соответствующие защитные устройства.

Галереи, площадки и лестницы

195. Кран должен иметь удобный доступ в кабину. У мостовых кранов должен быть устроен безопасный выход на тележку крана. У однобалочных и подвесных двухбалочных мостовых кранов галереи или площадки на кране не требуются при наличии в пролете, в котором он установлен, ремонтной площадки.

196. На кранах мостового типа и передвижных консольных кранах при наличии галереи, предназначенной для обслуживания электрооборудования и механизмов, ширина свободного прохода должна быть:

а) в зоне расположения механизмов передвижения с центральным приводом - не менее 500 мм;

б) в зоне расположения механизмов передвижения с раздельным приводом - не менее 400 мм.

В зоне расположения троллеев ширина прохода между перилами и поддерживающими троллеи устройствами, а также токосъемниками должна быть не менее 400 мм.

В пролетах зданий, в которых устанавливаются опорные мостовые краны с группой классификации (режимом) A6, а также на эстакадах для кранов (кроме однобалочных и подвесных двухбалочных кранов) должны быть устроены галереи для прохода вдоль рельсового пути с обеих сторон пролета.

197. Галереи для прохода вдоль рельсового пути должны быть снабжены перилами со стороны пролета и с противоположной стороны при отсутствии стены. Галерея на открытой эстакаде может быть снабжена перилами высотой не менее 1100 мм только с наружной стороны (противоположной пролету).

198. Ширина прохода (в свету) по галерее для прохода вдоль рельсового пути должна быть не менее 500 мм, высота - не менее 1800 мм.

199. В местах расположения колонн должен быть обеспечен проход сбоку или в теле колонны шириной не менее 400 мм и высотой не менее 1800 мм. Оставлять у колонн неогражденный участок галереи не разрешается.

200. При устройстве прохода внутри колонны за 1000 мм до подхода к ней ширина перехода по галерее должна быть уменьшена до ширины прохода в колонне. Каждая галерея должна иметь выходы на лестницы не реже чем через каждые 200 м.

201. Ремонтные площадки должны обеспечивать удобный и безопасный доступ к механизмам и электрооборудованию крана.

202. При расстоянии от пола ремонтной площадки до нижних частей крана менее 1800 мм дверь для входа на ремонтную площадку должна быть оборудована запором и автоматической электрической блокировкой, снимающей напряжение с главных троллеев ремонтного участка.

203. Вместо устройства стационарных ремонтных площадок допускается применение передвижных площадок, безопасно выдерживающих нагрузку, указанную в их паспорте.

204. Управляемые из кабины мостовые краны (кроме однобалочных и подвесных двухбалочных кранов) должны быть оборудованы кабинами (площадками) для обслуживания главных троллеев и токоприемников, если они располагаются ниже настила галереи крана. Краны, имеющие кабельный токоподвод, оборудовать указанными средствами доступа не требуется.

205. Люк для входа с настила моста в кабину для обслуживания главных троллеев должен быть снабжен крышкой с устройством для запирания ее на замок.

206. Кабина для обслуживания главных троллеев должна быть ограждена перилами высотой не менее 1100 мм со сплошной зашивкой по низу высотой 100 мм.

207. Размер люков, устраиваемых для входа в настилах проходных галерей ремонтных и других площадок, следует принимать не менее 500 x 500 мм. При этом люк должен быть оборудован легко и удобно открывающейся крышкой.

208. Угол между крышкой люка в открытом положении и настилом должен быть не более 75°.

209. Для входа в кабину управления мостового, передвижного консольного крана, а также грузовой электрической тележки, передвигающейся по надземному рельсовому пути, должна устраиваться посадочная площадка со стационарной лестницей.

210. Расстояние от пола посадочной площадки до нижних частей перекрытия или выступающих конструкций должно быть не менее 1800 мм. Пол посадочной площадки должен быть расположен на одном уровне с полом кабины или тамбура, если кабина имеет тамбур. Зазор между посадочной площадкой и порогом двери кабины (тамбура) при остановке крана возле посадочной площадки должен быть не менее 60 мм и не более 150 мм.

211. Допускается устройство посадочной площадки ниже уровня пола кабины, но не более чем на 250 мм в случае, если при расположении посадочной площадки на одном уровне с полом кабины не может быть выдержан габарит по высоте (1800 мм), а также при расположении посадочной площадки в торце здания и невозможности соблюдения указанного зазора между порогом кабины и посадочной площадкой.

212. При устройстве посадочной площадки в конце рельсового пути ниже уровня пола кабины допускается наезд кабины на посадочную площадку (но не более чем на 400 мм) при полностью сжатых буферах. Зазор между посадочной площадкой и нижней частью кабины (по вертикали) должен быть в пределах от 100 мм до 250 мм, между кабиной и ограждением посадочной площадки - в пределах от 400 мм до 450 мм, со стороны входа в кабину - в пределах от 700 мм до 750 мм.

213. Вход в кабину управления мостового крана через мост допускается лишь в случае, если непосредственная посадка в кабину невозможна по конструктивным или производственным причинам. В этом случае вход на кран должен устраиваться в специально отведенном для этого месте через дверь в перилах моста, оборудованную электрической блокировкой и звуковой сигнализацией.

214. Настил галерей, площадок и проходов должен быть выполнен из металла или других прочных материалов, отвечающих требованиям пожарной безопасности. Настил должен устраиваться по всей длине и ширине галереи или площадки.

215. Настил должен быть выполнен так, чтобы исключить возможность скольжения ног. В случае применения настилов с отверстиями ни один из размеров отверстий не должен превышать 20 мм.

216. Галереи, площадки, проходы и лестницы, устроенные в местах расположения троллеев или неизолированных проводов, находящихся под напряжением, независимо от наличия блокировок входа должны быть ограждены для исключения случайного прикосновения к троллеям или неизолированным проводам.

217. Площадки и галереи, концевые балки кранов мостового типа, предназначенные для доступа и (или) обслуживания кранов, должны быть ограждены перилами высотой не менее 1100 мм с устройством сплошного ограждения по низу высотой 100 мм.

218. На концевой балке и тележке мостового или передвижного консольного крана высота перил может быть уменьшена до 800 мм, если габариты здания не позволяют установить перила высотой 1100 мм.

219. Перила и ограждения по низу должны также устанавливаться с торцевых сторон тележки кранов мостового типа, а при отсутствии галереи - вдоль моста крана и с продольных сторон тележки.

220. Стойки на посадочной площадке, к которым крепятся перила или конструкции крепления посадочной площадки, расположенные на высоте более 1100 мм от ее настила, должны отстоять от кабины не менее чем на 400 мм.

221. Концевые балки кранов мостового типа, имеющие ширину не более 300 мм, а также краны, у которых в качестве механизма подъема используется электрическая таль, перилами могут не ограждаться, если согласно руководству (инструкции) по эксплуатации их концевые балки не предназначены для обслуживания крана.

222. Лестницы для доступа с пола на площадки и галереи кранов мостового типа должны быть шириной не менее 600 мм. Ширина лестниц, расположенных на кране, за исключением лестниц высотой не более 1500 мм, должна быть не менее 500 мм.

223. Лестницы высотой менее 1500 мм, расположенные на кране, а также лестницы для выхода из кабины на галерею крана мостового типа или передвижного консольного могут выполняться шириной не менее 350 мм.

224. Расстояние между ступенями должно составлять не более 300 мм для крутонаклонных лестниц и 250 мм для наклонных посадочных лестниц.

225. Шаг ступеней должен быть выдержан по всей высоте лестницы. Ступени крутонаклонных лестниц должны отстоять от металлоконструкций крана не менее чем на 150 мм.

226. Лестницы для доступа с пола на посадочные, ремонтные площадки и галереи для прохода вдоль рельсового пути должны быть расположены так, чтобы исключить возможность зажатия находящегося на них персонала движущимся краном или его кабиной, должны быть свободны и безопасны для движения персонала. Не допускается загромождение указанных лестниц и хранение на них посторонних предметов.

227. На крутонаклонных лестницах должны быть устроены, начиная с высоты 2500 мм от основания лестницы, ограждения в виде дуг. Дуги должны располагаться на расстоянии не менее 800 мм друг от друга и соединяться между собой не менее чем тремя продольными полосами.

228. Расстояние от лестницы до дуги должно быть не менее 700 мм и не более 800 мм при радиусе дуги от 350 мм до 400 мм. Ограждение в виде дуг не требуется, если лестница проходит внутри решетчатой колонны сечением не более 900 x 900 мм или трубчатой башни диаметром не более 1000 мм.

229. Устройство крутонаклонных лестниц над люками не допускается. При высоте лестниц более 10 м через каждые 6 - 8 м должны быть устроены площадки. При расположении лестниц внутри трубчатой башни такие площадки могут не устраиваться.

230. Наклонные лестницы, расположенные на кранах (за исключением кранов стрелового типа), должны снабжаться с двух сторон перилами высотой не менее 1100 мм относительно ступеней и иметь плоские металлические ступени шириной не менее 150 мм, исключающие возможность скольжения.

231. Лестницы для входа на площадки для обслуживания кранов стрелового типа должны быть стационарными и (или) складными (выдвижными) с высотой поручней при входе на площадку не менее 1500 мм.

232. Ступени должны быть шириной не менее 320 мм с шагом от 250 мм до 400 мм. Высота от поверхности пола или площадки до первой ступеньки должна быть не более 400 мм.

Рельсовые пути

233. Монтаж рельсового пути должен проводиться в соответствии с проектной документацией. Допустимая нагрузка на рельсовый путь должна быть подтверждена расчетом.

234. Проектную документацию (или типовой проект) рельсового пути, включающую монтажные чертежи и руководство (инструкцию) по эксплуатации, должна разрабатывать организация - изготовитель крана.

235. Проектная документация рельсового пути должна содержать информацию о:

а) типе рельсов;

б) схеме приложения нагрузок от колес крана и антисейсмических устройств;

в) значении расчетной нагрузки от колес крана и антисейсмических устройств;

г) конструкции крепления рельсов между собой и к подкрановым строительным конструкциям;

д) минимальном допустимом радиусе кривой на криволинейных участках пути;

е) конструкции тупиковых упоров;

ж) устройстве заземления рельсового пути;

з) руководстве (инструкции) по эксплуатации, включающее необходимые требования к отклонениям размеров и взаимного положения элементов рельсового пути и их браковке в соответствии с приложением N 7 к настоящим Правилам.

236. При установке на рельсовый путь дополнительного крана или взамен используемого ранее, но большей грузоподъемности и (или) массы либо с более высокой группой классификации должен быть выполнен расчет пути с целью проверки допустимости увеличившейся нагрузки. Расчет должен быть приложен к паспорту крана.

237. Нормы браковки элементов рельсовых путей опорных и подвесных кранов приведены в приложении N 7 к настоящим Правилам.

238. Рельсовый путь должен обеспечивать свободный (без заеданий) проезд крана на всем участке его перемещения.

239. Рельсовые пути кранов и грузовых подвесных тележек или электрических талей, оборудованные стрелками или поворотными кругами, а также места перехода крана или его грузовой тележки с одного пути на другой должны:

а) обеспечивать плавный, без заеданий, проезд;

б) быть оборудованы замками с электрической блокировкой, исключающей несанкционированный переезд крана или его грузовой тележки с одного пути на другой;

в) иметь автоматически включаемую блокировку, исключающую сход грузовой тележки (электрической тали) с рельса при выезде ее на консоль расстыкованного участка пути;

г) обеспечивать управление переводом стрелки или поворотного круга от сигнала системы управления грузовой тележкой (электрической талью);

д) быть оборудованы единым выключателем для подачи напряжения на троллеи (или электрический кабель) грузовой тележки (электрической тали), на механизмы управления стрелок и электрические аппараты блокировочных устройств.

240. На рельсовом пути рельсы должны быть закреплены так, чтобы при передвижении крана исключалось их поперечное и продольное смещение (кроме упругих деформаций под нагрузкой от передвигающегося крана). При креплении рельсов посредством сварки должна быть исключена возможность их тепловой деформации.

241. Переезд автотранспорта через пути козловых и башенных кранов допускается в исключительных случаях, если невозможен их объезд. Меры безопасности разрабатываются эксплуатирующей организацией с учетом интенсивности работы кранов и движения транспорта.

242. Готовность рельсового пути к эксплуатации, в том числе после ремонта (модернизации), должна быть подтверждена актом сдачи-приемки (с прилагаемыми к нему результатами планово-высотной съемки).

243. Предельные величины отклонений рельсового пути не должны превышать величин, указанных в приложении Г к ГОСТ Р 56944-2016. "Национальный стандарт Российской Федерации. Краны грузоподъемные. Пути рельсовые крановые надземные. Общие технические условия", утвержденному приказом Федерального агентства по техническому регулированию и метрологии от 1 июня 2016 г. N 463-ст (М.: Стандартинформ, 2016).

244. На каждом рельсовом пути должен быть выделен участок для стоянки крана в нерабочем состоянии.

245. Рельсовые пути, находящиеся в эксплуатации, должны подвергаться осмотру перед началом выполнения работ и плановой проверке состояния не реже одного раза в месяц, независимо от интенсивности использования кранов.

246. Ежесменный осмотр рельсового пути осуществляется крановщиком в объеме, предусмотренном производственной инструкцией.

В случае обнаружения неисправностей в известность ставится специалист, ответственный за безопасное производство работ с применением кранов.

247. Плановая проверка состояния рельсовых путей проводится ответственным за содержание кранов в работоспособном состоянии.

Плановая проверка устанавливает соответствие контролируемых параметров рельсовых путей требованиям руководства (инструкции) по эксплуатации, проектной документации рельсового пути и подтверждает, что его состояние обеспечивает безопасную работу крана.

Результаты плановых проверок заносятся в вахтенный журнал крановщика крана.

IV. Требования к кранам группы Б

248. Для кранов группы Б должны быть выполнены все требования, установленные в главе III настоящих Правил, если иное не установлено настоящей главой.

249. Краны и грузозахватные приспособления должны соответствовать установленным для них функциональным требованиям.

Комплектующие кранов и грузозахватных приспособлений должны сохранять работоспособность и целостность в проектных условиях на протяжении назначенного срока службы, что должно подтверждаться испытаниями или опытом эксплуатации.

250. Единичный отказ кранов и грузозахватных приспособлений не должен влиять на их способность выдерживать рабочие нагрузки и на безопасность ОИАЭ.

251. Краны должны быть оборудованы ОГП (для каждой грузовой лебедки), если возможна их перегрузка по технологии производства.

252. Конструкция ОГП должна обеспечивать автоматическое включение звуковой и световой сигнализации на пульте управления краном при срабатывании ОГП, а также при его отказах.

253. Приводы всех механизмов кранов должны иметь автоматически действующие тормоза. Каждая лебедка механизма подъема должна иметь два тормоза (основной и дополнительный), должно быть обеспечено действие каждого из тормозов лебедки независимо друг от друга. Основной тормоз должен быть установлен либо на реборде барабана механизма подъема, либо на валу редуктора. Дополнительный тормоз может размещаться в любом месте кинематической цепи механизма подъема. С учетом действия эксплуатационной нагрузки каждый из тормозов должен быть рассчитан с коэффициентом запаса торможения не менее 1,5.

254. Ускорения (замедления) механизмов крана, возникающие при пуске, остановке и переходе с одной скорости на другую, не должны превышать 0,2 м/с2 для горизонтальных перемещений груза и 0,1 м/с2 - для вертикальных перемещений.

255. Конструкция узлов механизмов кранов и марки применяемых смазочных материалов должны исключать возможность загрязнения смазкой как самого крана, так и пространства под ним. В случае необходимости на кране должны быть предусмотрены приспособления, исключающие попадание смазки на расположенное под краном оборудование.

256. Механизмы подъема груза должны иметь два независимых концевых выключателя. Срабатывание каждого из них должно приводить к остановке приводов механизмов.

257. Второй концевой выключатель должен срабатывать после прохождения крюковой подвеской положения первого концевого выключателя в случае его отказа.

258. При срабатывании первого или второго концевого выключателя груз не должен самопроизвольно опускаться.

259. При положении крюковой подвески, соответствующем срабатыванию первого концевого выключателя, должна включаться звуковая сигнализация.

260. Для крана, управляемого из кабины или со стационарного поста управления (далее - стационарный пост), срабатывание блокировок или первого концевого выключателя при достижении механизмами крана недопустимых положений или движений должно дополнительно сопровождаться включением сигнализации (световой или звуковой) в кабине управления крана (на стационарном посту).

261. При приведенном в действие втором концевом выключателе в кабине управления крана (на стационарном посту) должна быть включена световая сигнализация, которая может быть выключена только после выяснения причины и устранения неисправности, приведшей к продолжению работы привода после прохождения крюком крана положения, при котором должен срабатывать первый концевой выключатель.

262. После опускания груза эксплуатация крана не допускается до определения и устранения причин отказа первого концевого выключателя.

263. На кранах с дистанционным управлением и приводным грузозахватным устройством должны быть предусмотрены световая или звуковая сигнализация, регистрирующая полное замыкание грузозахватного органа, и наличие блокировок, исключающих подъем груза при незамкнутом состоянии грузозахватного органа и его несанкционированное размыкание.

264. Сигналы о срабатывании ОГП, блокировок или концевых выключателей должны быть хорошо различимы и слышимы для персонала, управляющего механизмами крана.

265. Краны мостового типа грузоподъемностью более 10 т и группы классификации (режима) не менее A6, а также краны стрелового типа должны быть оборудованы регистраторами параметров их работы для учета выработанного ресурса (в том числе при продлении назначенного срока службы крана).

266. Регистраторы параметров работы крана для предотвращения несанкционированного доступа должны быть опломбированы. Места пломбирования регистраторов параметров работы должны быть указаны в руководстве (инструкции) по эксплуатации крана.

267. Электрическая схема механизма подъема крана, имеющего многодвигательный электрический привод, должна обеспечивать в случае выхода из строя одного из приводных электрических двигателей продолжение технологической операции при условии отключения от электрической сети поврежденного двигателя коммутационным аппаратом ручного управления.

268. Электрооборудование крана должно иметь защиту от замыкания на землю.