См. Документы Министерства обороны Российской Федерации

МИНИСТР ОБОРОНЫ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПРИКАЗ

от 21 декабря 2017 г. N 792

ОБ УТВЕРЖДЕНИИ ОБЯЗАТЕЛЬНЫХ ТРЕБОВАНИЙ

В ОБЛАСТИ ТЕХНИЧЕСКОГО РЕГУЛИРОВАНИЯ К ОБОРОННОЙ ПРОДУКЦИИ

(РАБОТАМ, УСЛУГАМ), ЯВЛЯЮЩЕЙСЯ ПОДЪЕМНЫМИ СООРУЖЕНИЯМИ

И ОБОРУДОВАНИЕМ, РАБОТАЮЩИМ ПОД ДАВЛЕНИЕМ, В СОСТАВЕ

ВООРУЖЕНИЯ И ВОЕННОЙ ТЕХНИКИ, ПОСТАВЛЯЕМОЙ ДЛЯ ВООРУЖЕННЫХ

СИЛ РОССИЙСКОЙ ФЕДЕРАЦИИ ПО ГОСУДАРСТВЕННОМУ ОБОРОННОМУ

ЗАКАЗУ, ПРОЦЕССАМ ПРОЕКТИРОВАНИЯ (ВКЛЮЧАЯ ИЗЫСКАНИЯ),

ПРОИЗВОДСТВА, СТРОИТЕЛЬСТВА, МОНТАЖА, НАЛАДКИ,

ЭКСПЛУАТАЦИИ, ХРАНЕНИЯ УКАЗАННОЙ ПРОДУКЦИИ

В соответствии с подпунктом 55.1 пункта 7 Положения о Министерстве обороны Российской Федерации, утвержденного Указом Президента Российской Федерации от 16 августа 2004 г. N 1082 "Вопросы Министерства обороны Российской Федерации" (Собрание законодательства Российской Федерации, 2004, N 34, ст. 3538; 2017, N 48, ст. 7193), приказываю:

1. Утвердить Обязательные требования в области технического регулирования к оборонной продукции (работам, услугам), являющейся подъемными сооружениями и оборудованием, работающим под давлением, в составе вооружения и военной техники, поставляемой для Вооруженных Сил Российской Федерации по государственному оборонному заказу, процессам проектирования (включая изыскания), производства, строительства, мотажа, наладки, эксплуатации, хранения указанной продукции (приложение к настоящему приказу) (далее - Обязательные требования).

2. Заместителям Министра обороны Российской Федерации, главнокомандующим видами Вооруженных Сил Российской Федерации, командующим войсками военных округов, Северным флотом и родами войск Вооруженных Сил Российской Федерации, руководителям центральных органов военного управления в части касающейся обеспечить приведение правовых актов Министерства обороны Российской Федерации в соответствие с Обязательными требованиями.

3. Контроль за выполнением настоящего приказа возложить на начальника Главного управления контрольной и надзорной деятельности Министерства обороны Российской Федерации - помощника Министра обороны Российской Федерации.

Министр обороны

Российской Федерации

генерал армии

С.ШОЙГУ

Приложение

к приказу Министра обороны

Российской Федерации

от 21 декабря 2017 г. N 792

ОБЯЗАТЕЛЬНЫЕ ТРЕБОВАНИЯ

В ОБЛАСТИ ТЕХНИЧЕСКОГО РЕГУЛИРОВАНИЯ К ОБОРОННОЙ ПРОДУКЦИИ

(РАБОТАМ, УСЛУГАМ), ЯВЛЯЮЩЕЙСЯ ПОДЪЕМНЫМИ СООРУЖЕНИЯМИ

И ОБОРУДОВАНИЕМ, РАБОТАЮЩИМ ПОД ДАВЛЕНИЕМ, В СОСТАВЕ

ВООРУЖЕНИЯ И ВОЕННОЙ ТЕХНИКИ, ПОСТАВЛЯЕМОЙ ДЛЯ ВООРУЖЕННЫХ

СИЛ РОССИЙСКОЙ ФЕДЕРАЦИИ ПО ГОСУДАРСТВЕННОМУ ОБОРОННОМУ

ЗАКАЗУ, ПРОЦЕССАМ ПРОЕКТИРОВАНИЯ (ВКЛЮЧАЯ ИЗЫСКАНИЯ),

ПРОИЗВОДСТВА, СТРОИТЕЛЬСТВА, МОНТАЖА, НАЛАДКИ,

ЭКСПЛУАТАЦИИ, ХРАНЕНИЯ УКАЗАННОЙ ПРОДУКЦИИ

I. Общие положения

1. Настоящие Обязательные требования в области технического регулирования к оборонной продукции (работам, услугам), являющейся подъемными сооружениями и оборудованием, работающим под давлением, в составе вооружения и военной техники, поставляемой для Вооруженных Сил Российской Федерации <*> по государственному оборонному заказу, процессам проектирования (включая изыскания), производства, строительства, монтажа, наладки, эксплуатации, хранения указанной продукции (далее - Обязательные требования) устанавливают:

--------------------------------

<*> Далее в тексте настоящих Обязательных требований, если не оговорено особо, для краткости будут именоваться: Вооруженные Силы Российской Федерации - Вооруженными Силами; Министерство обороны Российской Федерации - Министерством обороны; главные командования видов Вооруженных Сил Российской Федерации, командования военных округов, Северного флота и родов войск Вооруженных Сил Российской Федерации, центральные органы военного управления, а также органы военного управления войск, не входящих в состав видов и родов войск Вооруженных Сил Российской Федерации, - органами военного управления; объединения, соединения, воинские части и организации Вооруженных Сил Российской Федерации - воинскими частями; управление (государственного технического надзора) Главного управления контрольной и надзорной деятельности Министерства обороны Российской Федерации - Управлением гостехнадзора; отделы государственного технического надзора - территориальными отделами; воинские части, осуществляющие эксплуатацию вооружения и военной техники, в состав которых входят подъемные сооружения и оборудование, работающее под давлением, - владельцами объектов гостехнадзора.

обязательные требования к процессам проектирования (включая изыскания) и производства объектов гостехнадзора в составе вооружения и военной техники <*>;

--------------------------------

<*> Далее в тексте настоящих Обязательных требований, если не оговорено особо, для краткости будут именоваться: вооружение и военная техника - ВВТ; подъемные сооружения и оборудование, работающее под давлением, - объектами гостехнадзора.

обязательные требования к строительству, монтажу, наладке, эксплуатации и хранению подъемных сооружений в составе ВВТ;

обязательные требования к строительству, монтажу, наладке, эксплуатации и хранению оборудования, работающего под давлением, в составе ВВТ;

требования к сварочным работам в процессе производства, эксплуатации и хранения объектов гостехнадзора;

определение технического состояния объектов гостехнадзора в процессе их эксплуатации и хранения.

2. Настоящие Обязательные требования распространяются на объекты гостехнадзора в составе ВВТ, перечень которых приведен в приложении N 1 к настоящим Обязательным требованиям.

3. Процессы проектирования (включая изыскания), производства, строительства, монтажа, наладки, эксплуатации, хранения объектов гостехнадзора в составе ВВТ включают:

а) проектирование (включая изыскания), производство, строительство, монтаж, наладку объектов гостехнадзора или ВВТ, в состав которых входят объекты гостехнадзора;

б) научно-исследовательские и опытно-конструкторские работы (ОКР) со строящимися и изготовленными объектами гостехнадзора и ВВТ, в состав которых входят объекты гостехнадзора;

в) разработку эксплуатационной и ремонтной документации на объекты гостехнадзора;

г) заводские (предварительные), приемочные (государственные), периодические, типовые и квалификационные испытания объектов гостехнадзора (во всех испытаниях, за исключением предъявительских и приемо-сдаточных, принимают участие представители Управления гостехнадзора);

д) все виды ремонта объектов гостехнадзора или ВВТ, в состав которых входят объекты гостехнадзора;

е) экспертизу объектов гостехнадзора;

ж) приемку объектов гостехнадзора;

з) подготовку и аттестацию военнослужащих и работников, эксплуатирующих объекты гостехнадзора (далее - обслуживающий персонал);

и) разработку нормативных документов, содержащих требования к объектам гостехнадзора;

к) обеспечение безопасности при эксплуатации объектов гостехнадзора;

л) предупреждение аварий и инцидентов при эксплуатации объектов гостехнадзора.

4. Объекты гостехнадзора (работы, услуги), ВВТ, имеющие в своем составе объекты гостехнадзора, подлежат обязательному подтверждению соответствия настоящим Обязательным требованиям (далее - подтверждение соответствия).

5. Подтверждение соответствия производится до передачи объекта гостехнадзора Министерству обороны, являющемуся государственным заказчиком государственного оборонного заказа (далее - государственный заказчик).

6. Заявитель (организация, осуществляющая процессы проектирования (включая изыскания), производства, строительства, монтажа, наладки, эксплуатации, хранения, являющаяся разработчиком <*>, изготовителем, продавцом либо выполняющая функции иностранного изготовителя на основании договора с ним в части обеспечения соответствия поставляемой продукции настоящим Обязательным требованиям и в части ответственности за несоответствие поставляемой продукции настоящим Обязательным требованиям (лицо, выполняющее функции иностранного изготовителя) (далее - заявитель), принимает заявление о соответствии военной продукции обязательным требованиям государственного заказчика (далее - заявление о соответствии) на основании собственных доказательственных материалов.

--------------------------------

<*> Далее в тексте настоящих Обязательных требований, если не оговорено особо, для краткости будут именоваться: юридическое лицо, осуществляющее процесс создания новых объектов гостехнадзора, разработку технической документации на опытный образец и изготовление опытного образца, - разработчиком; юридическое лицо (в том числе не являющееся головным исполнителем (исполнителем), осуществляющее процесс изготовления объекта гостехнадзора, комплектующих изделий и дополнительного оборудования к нему, - предприятием-изготовителем (изготовителем).

7. В качестве доказательственных материалов используются техническая документация, результаты исследований (испытаний, измерений) и (или) другие документы, послужившие основанием для заявления о соответствии <*>.

--------------------------------

<*> Пункт 12 Положения об особенностях оценки соответствия оборонной продукции (работ, услуг), поставляемой по государственному оборонному заказу, процессов проектирования (включая изыскания), производства, строительства, монтажа, наладки, эксплуатации, хранения, перевозки, реализации, утилизации и захоронения указанной продукции, утвержденного постановлением Правительства Российской Федерации от 11 октября 2012 г. N 1036 (Собрание законодательства Российской Федерации, 2012, N 43, ст. 5873; 2016, N 34, ст. 5246) (далее - постановление Правительства Российской Федерации от 11 октября 2012 г. N 1036).

В технической документации должны содержаться:

основные параметры и характеристики объекта гостехнадзора, а также его описание в целях оценки соответствия настоящим Обязательным требованиям;

описание мер по обеспечению безопасности объекта гостехнадзора на всех процессах проектирования (включая изыскания), производства, строительства, монтажа, наладки, эксплуатации, хранения;

список документов по стандартизации <**>;

--------------------------------

<**> Пункт 6 Положения о стандартизации в отношении оборонной продукции (товаров, работ, услуг) по государственному оборонному заказу, а также процессов и иных объектов стандартизации, связанных с такой продукцией, утвержденного постановлением Правительства Российской Федерации от 30 декабря 2016 г. N 1567 (Собрание законодательства Российской Федерации, 2017, N 3, ст. 508).

конструкторская, технологическая и эксплуатационная документация, а также схемы компонентов, узлов, цепей, описания, пояснения, результаты выполненных проектных расчетов, проведенного контроля, документы, послужившие подтверждением соответствия объектов гостехнадзора настоящим Обязательным требованиям.

8. Заявление о соответствии и доказательственные материалы направляются для регистрации в Управление гостехнадзора, которое в течение 20 рабочих дней проводит проверку указанных материалов на достоверность результата оценки соответствия, проведенной заявителем.

9. Заявление о соответствии и доказательственные материалы должны храниться у заявителя в течение всего жизненного цикла объекта гостехнадзора.

II. Обязательные требования к процессам проектирования

(включая изыскания) и производства объектов гостехнадзора

в составе вооружения и военной техники

10. Отнесение машин, технологического оборудования, систем машин и (или) оборудования, агрегатов, аппаратуры, механизмов, являющихся подъемными сооружениями и оборудованием, работающим под давлением, применяемых при эксплуатации ВВТ (далее - технические устройства), к объектам гостехнадзора, поставляемым по государственному контракту в ходе исполнения государственного оборонного заказа (далее - государственный контракт), должно определяться их разработчиком по согласованию с Управлением гостехнадзора на стадии исследования при разработке тактико-технического задания (технического задания) на ОКР по созданию опытного образца (изделия) ВВТ и уточняться на стадии разработки конструкторской документации.

Тактико-техническое задание (техническое задание) на ОКР должно согласовываться с Управлением гостехнадзора.

О принадлежности технических устройств к объектам гостехнадзора разработчик должен указывать в руководстве по эксплуатации (далее - РЭ) (инструкции по эксплуатации) или в инструкции по техническому обслуживанию и паспорте (формуляре).

11. Орган военного управления, уполномоченный на решение задач по обеспечению Вооруженных Сил оборонной продукцией (работами, услугами) по закрепленной номенклатуре (направлениям деятельности), в интересах которого ведется разработка данного образца (изделия) ВВТ (далее - заказывающий орган) при подготовке проекта государственного контракта о закупке товаров, работ, услуг в отношении объектов гостехнадзора, должен включать в проект государственного контракта условия об их соответствии настоящим Обязательным требованиям.

12. Заказывающий орган должен согласовать проект государственного контракта о закупке товаров, работ, услуг в отношении объектов гостехнадзора с Управлением гостехнадзора.

13. Головной исполнитель (исполнитель) государственного оборонного заказа (далее - головной исполнитель (исполнитель) после заключения государственного контракта должен согласовать с Управлением гостехнадзора:

а) перечни объектов гостехнадзора из состава разрабатываемого образца (комплекса) ВВТ. В перечне необходимо указывать:

наименования и индексы агрегатов (систем), являющихся объектами гостехнадзора;

наименования, чертежные номера (номера сборочных единиц) отдельных составных частей агрегатов (систем), являющихся объектами гостехнадзора;

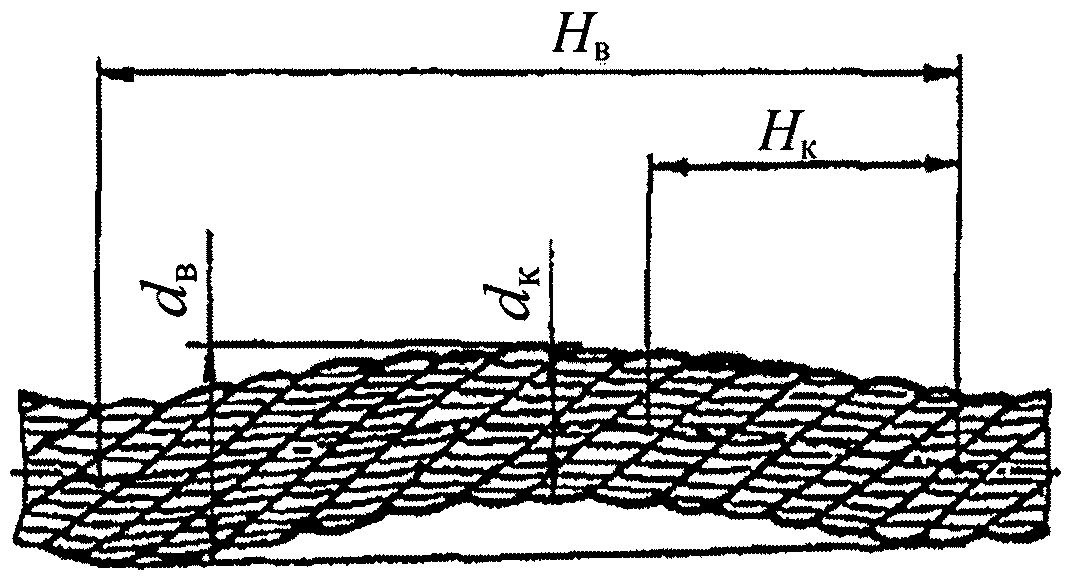

технические параметры работы (рабочее давление, температуру, грузоподъемность), величина испытательных нагрузок при техническом освидетельствовании объектов гостехнадзора, виды и сроки его проведения;

б) раздел "Техническое освидетельствование <*>" РЭ (инструкции по эксплуатации) объектов гостехнадзора или ВВТ, в состав которых входят объекты гостехнадзора. Допускается разработка инструкции по техническому освидетельствованию объекта гостехнадзора в качестве самостоятельного документа, включаемого в ведомость эксплуатационных документов. Сведения, подлежащие включению в раздел "Техническое освидетельствование", приведены в приложении N 2 к настоящим Обязательным требованиям;

--------------------------------

<*> Здесь и далее в тексте настоящих Обязательных требований, если не оговорено особо, комплекс административно-технических мер, направленных на подтверждение работоспособности и технической безопасности объекта гостехнадзора в эксплуатации, для краткости будет именоваться техническим освидетельствованием.

в) технические условия (ТУ) на изготовление или модернизацию объектов гостехнадзора или ВВТ, в состав которых входят объекты гостехнадзора. В ТУ приводятся правила приемки и методы контроля, на основе которых проводятся испытания объекта гостехнадзора, сроки службы. При этом представляются чертеж общего вида объекта гостехнадзора, расчет на прочность и образец заполненного паспорта (формуляра).

В паспорте (формуляре) на объект гостехнадзора должны указываться:

принадлежность технического устройства к объектам гостехнадзора либо приводится перечень составных частей, являющихся объектами гостехнадзора;

технические характеристики объектов гостехнадзора и величины испытательных нагрузок;

периодичность и дата освидетельствования объектов гостехнадзора;

отнесение типа объекта гостехнадзора к категории регистрируемых в территориальных отделах.

В паспорт (формуляр) должны включаться разделы:

заключения о признании объекта гостехнадзора пригодным для работы в пределах разрешенных технических параметров;

о назначении лица, ответственного за эксплуатацию объекта гостехнадзора;

о назначенных показателях ресурса (сроке службы) объекта гостехнадзора;

о регистрации объекта гостехнадзора;

о результатах технического освидетельствования объекта гостехнадзора;

о ремонте металлоконструкций и замене механизмов, канатов, грузозахватного органа (документы, подтверждающие качество вновь установленных элементов, металлоконструкций, качество применяемых при ремонте материалов, а также виды сварки);

г) ТУ на монтаж составных частей и наладку, выполнение других работ на объектах гостехнадзора владельцев, в процессе которых предусматриваются операции по монтажу, замене или ремонту с применением сварки расчетных (силовых) элементов металлоконструкций;

д) программы и методики испытаний опытных и серийных объектов гостехнадзора или ВВТ, в состав которых входят объекты гостехнадзора;

е) инструкцию по монтажу составных частей и наладке собранного объекта гостехнадзора непосредственно на территории владельца объекта гостехнадзора;

ж) ТУ на ремонт, руководство по капитальному ремонту объектов гостехнадзора или ВВТ, в состав которых входят объекты гостехнадзора;

з) методики (программы) экспертизы в интересах продления срока службы (ресурса) объекта гостехнадзора;

и) национальные (государственные) стандарты и нормативные документы, содержащие требования по обеспечению безопасности объектов гостехнадзора;

к) отступления от требований конструкторской документации и нормативно-технических документов на всех стадиях жизненного цикла объектов гостехнадзора.

14. Сведения, подтверждающие качество объекта гостехнадзора, работ, выполненных на нем, результаты технических освидетельствований (экспертиз) должны заноситься в паспорт (формуляр) объекта гостехнадзора или прилагаться к нему.

15. В случае утраты или порчи паспорта (формуляра) объекта гостехнадзора эксплуатация объекта гостехнадзора не допускается, владелец должен принимать меры к его восстановлению.

Восстановление паспорта (формуляра) объекта гостехнадзора должно производиться головным исполнителем (исполнителем) объекта гостехнадзора или специализированной организацией <*>.

--------------------------------

<*> Здесь и далее в тексте настоящих Обязательных требований, если не оговорено особо, для краткости юридические лица (в том числе головные исполнители (исполнители), осуществляющие деятельность по монтажу (демонтажу), наладке, ремонту, экспертизе технической безопасности, реконструкции или модернизации объектов гостехнадзора и оформлению документации в процессе их эксплуатации, будут именоваться специализированными организациями.

16. Эксплуатационная документация приобретаемых за рубежом объектов гостехнадзора и их составных частей должна быть выполнена на русском языке, соответствовать требованиям национальных (государственных) стандартов и настоящим Обязательным требованиям.

Требования к объектам гостехнадзора

17. При разработке и изготовлении объектов гостехнадзора должны быть предусмотрены:

безопасность обслуживающего персонала при проведении регулировки и технического обслуживания объекта гостехнадзора;

информирование владельца объекта гостехнадзора о мерах защиты, указания о необходимости специального обучения, определение потребности в технических мерах защиты;

учет допустимого риска при эксплуатации объектов гостехнадзора (значение риска от применения объекта гостехнадзора определяется исходя из технических и экономических возможностей головного исполнителя (исполнителя), которые должны обеспечивать безопасность на всех стадиях жизненного цикла объекта гостехнадзора);

ограничения, накладываемые на действия оператора расчета при использовании оружия и средств индивидуальной защиты;

укомплектование в соответствии с РЭ (инструкцией по эксплуатации) приспособлениями и инструментом для осуществления безопасных регулировок, технического обслуживания и применения по назначению;

отсутствие угрозы безопасности жизни и здоровью обслуживающего персонала от сырья, материалов и веществ, используемых при изготовлении и эксплуатации объектов гостехнадзора. При применении жидкостей и газов должны исключаться опасности, связанные с их использованием;

дополнительное освещение для безопасной эксплуатации. Внутренние части и области объектов гостехнадзора, требующие частого осмотра, настройки и технического обслуживания, должны иметь освещение, обеспечивающее безопасность;

специальные места для безопасного размещения инструментов, деталей и узлов, необходимых при эксплуатации;

обеспечение безопасности эксплуатации системы управления объектами гостехнадзора на всех предусмотренных режимах работы и при всех внешних воздействиях, предусмотренных условиями эксплуатации. Системы управления должны исключать создание опасных ситуаций при возможных ошибках из-за нарушения обслуживающим персоналом управляющих действий. При длительной непрерывной работе обитаемых объектов гостехнадзора, находящихся под давлением, автоматическое управление основными эксплуатационными параметрами этих объектов должно иметь более высокий приоритет по сравнению с ручным управлением;

средства автоматического регулирования режимов работы или средства автоматической остановки (в зависимости от сложности управления и контроля режима работы), если нарушение режима работы может явиться причиной воздействия на обслуживающий персонал опасных и вредных факторов (далее - опасная ситуация);

средства предупредительной сигнализации и другие средства, предупреждающие о нарушениях функционирования объектов гостехнадзора, приводящих к возникновению опасных ситуаций, которые должны быть информативными;

конструктивная возможность резервного управления системами жизнеобеспечения обитаемых объектов гостехнадзора, находящихся под давлением.

18. В случае если в результате эксплуатации объекта гостехнадзора может возникнуть потенциальный источник причинения ущерба жизни и здоровью обслуживающего персонала, имуществу, окружающей среде (далее - опасность), конструкция объекта гостехнадзора должна препятствовать такой эксплуатации. Если это невозможно, в РЭ (инструкции по эксплуатации) должно обращаться внимание обслуживающего персонала на возможность возникновения таких ситуаций.

19. Командные устройства управления объектами гостехнадзора (далее - органы управления) должны быть:

доступными и различимыми, обозначены надписями, символами или другими способами обозначения;

сконструированы и размещены так, чтобы исключалось их непроизвольное перемещение и обеспечивалось надежное и однозначное манипулирование ими;

размещены с учетом требуемых усилий для перемещения, последовательности и частоты использования, а также значимости функций;

выполнены так, чтобы их форма и размеры соответствовали способу захвата или нажатия;

расположены вне пространства, в котором на обслуживающий персонал воздействуют опасности, исходящие от объекта гостехнадзора (далее - опасная зона), за исключением органов управления, функциональное назначение которых требует нахождения обслуживающего персонала в опасной зоне, и при этом принимаются дополнительные меры по обеспечению безопасности обслуживающего персонала.

20. В случае если на объекте гостехнадзора предусмотрено управление несколькими различными действиями одним органом управления, выполняемое действие должно отображаться средствами контроля и поддаваться проверке.

21. Пуск объектов гостехнадзора, а также повторный пуск после остановки (независимо от причины остановки) должен осуществляться только органом управления пуском. В случае если ВВТ, в состав которых входят объекты гостехнадзора (далее - система), имеет несколько органов управления, осуществляющих пуск системы или ее отдельных частей, а нарушение последовательности их использования может привести к созданию опасных ситуаций, управление должно предусматривать устройства, исключающие нарушение последовательности пуска системы.

22. Каждая система должна оснащаться органом управления, с помощью которого она может быть безопасно остановлена. Управление остановкой системы должно иметь приоритет над управлением пуском.

После остановки системы источник энергии от приводов должен быть отключен, за исключением случаев, когда отключение источников энергии может привести к возникновению опасной ситуации. Система органов управления должна быть оснащена средствами аварийной остановки (выключения), если их применение может уменьшить или предотвратить опасность.

23. Орган управления аварийной остановкой должен:

быть идентифицируемым и доступным;

останавливать систему быстро, не создавая опасной ситуации;

находиться после приведения его в действие в положении, соответствующем остановке, пока он не будет возвращен обслуживающим персоналом в исходное положение;

возвращаться в исходное положение, не приводя к пуску системы;

быть красного цвета, отличаться формой и размерами от других органов управления.

24. Управление системой, в которую входит несколько объектов гостехнадзора, должно исключать возникновение опасности в результате их совместного функционирования, а также в случае отказа какого-либо из них.

Управление системой должно позволять блокировать пуск системы, а также осуществлять ее остановку.

25. Пульт управления системой, в состав которой входят объекты гостехнадзора, должен обеспечить оператору (расчету) возможность контролировать отсутствие обслуживающего персонала или иных лиц в опасных зонах, либо управление должно исключить функционирование системы и (или) объектов гостехнадзора при нахождении обслуживающего персонала либо иных лиц в опасной зоне.

Каждому пуску должен предшествовать предупреждающий сигнал, продолжительность которого позволяет обслуживающему персоналу, иным лицам, находящимся в опасной зоне, покинуть ее или предотвратить пуск системы.

Пульт управления системой, в состав которой входят объекты гостехнадзора, должен быть оборудован средствами отображения информации о нарушениях функционирования любой части системы, а также средствами аварийной остановки (выключения) системы и (или) отдельных ее частей.

Пульт управления обитаемыми объектами гостехнадзора, находящимися под давлением, должен быть оборудован средствами мониторинга за параметрами жизнеобеспечения среды обитания в этих объектах.

26. При наличии переключателя режимов эксплуатации в управлении объектами гостехнадзора каждое его положение должно соответствовать только одному режиму эксплуатации и надежно фиксироваться.

27. Выбранный режим управления должен иметь приоритет относительно всех других режимов управления, за исключением аварийной остановки.

28. Полное или частичное прекращение энергоснабжения объекта гостехнадзора и последующее его восстановление, а также повреждение цепи управления энергоснабжением должны исключать возникновение опасных ситуаций, в том числе:

самопроизвольный пуск системы при восстановлении энергоснабжения;

невыполнение уже выданной команды на остановку;

падение и выбрасывание подвижных частей объектов гостехнадзора и закрепленных на них предметов, заготовок, инструмента;

снижение эффективности защитных устройств и систем жизнеобеспечения для обитаемых объектов гостехнадзора, работающих под давлением.

29. Нарушение (неисправность или повреждение) в схеме управления объектами гостехнадзора должно исключать возникновение опасных ситуаций, в том числе:

самопроизвольный пуск системы при восстановлении энергоснабжения;

невыполнение уже выданной команды на остановку;

падение и выбрасывание подвижных частей объектов гостехнадзора и закрепленных на них предметов, заготовок, инструмента;

снижение эффективности защитных устройств.

30. Объекты гостехнадзора должны быть устойчивы в предусматриваемых рабочих условиях, обеспечивать использование без опасности их опрокидывания, падения или неожиданного перемещения.

В РЭ (инструкции по эксплуатации) должно быть указано применение соответствующих креплений.

31. Детали объектов гостехнадзора и их соединения должны выдерживать усилия и напряжения, которым они подвергаются при эксплуатации.

Долговечность применяемых материалов должна соответствовать предусматриваемой эксплуатации, учитывать появление опасности, связанной с явлениями усталости, старения, коррозии и износа.

32. В РЭ (инструкции по эксплуатации) объектов гостехнадзора должны быть указаны тип и периодичность контроля и технического обслуживания, требуемые для обеспечения безопасности, а также части, подверженные износу, и критерии их замены.

33. Если имеется опасность разрушения силовых элементов объектов гостехнадзора, защитные ограждения должны быть установлены таким образом, чтобы при разрушении силовых элементов фрагменты не могли разлетаться за ограждения.

34. Трубопроводы, входящие в системы, должны выдерживать предусмотренные нагрузки, быть надежно зафиксированы и защищены от внешних механических воздействий.

Должна быть предусмотрена защита обслуживающего персонала от опасных последствий (струй высокого давления) при разрушении или внезапном перемещении трубопроводов.

35. Доступные части объектов гостехнадзора не должны иметь режущих кромок, острых углов и шероховатых поверхностей, способных нанести травму.

36. На объектах гостехнадзора, предназначенных для работы при различных режимах и скоростях, должны обеспечиваться выбор и настройка этих режимов.

37. Движущиеся части объектов гостехнадзора должны быть размещены так, чтобы не возникла возможность получения травмы обслуживающим персоналом. При сохранении опасности должны применяться предупреждающие знаки и (или) надписи, предохранительные и (или) защитные устройства.

38. Случайная блокировка движущихся частей объектов гостехнадзора должна предотвращаться применением конструктивных механизмов (устройств), а также наличием специальных инструментов для их безопасного разблокирования.

Порядок и методы разблокирования должны быть указаны в РЭ (инструкции по эксплуатации), а на объект гостехнадзора нанесены соответствующие обозначения.

39. Защитные и предохранительные устройства объектов гостехнадзора, используемые для защиты от опасности, должны выбираться исходя из анализа риска.

40. Устанавливаются следующие требования к защитным и предохранительным устройствам:

прочная устойчивая конструкция;

безопасность;

расположение вне опасной зоны;

возможность осуществления контроля в опасных зонах;

возможность выполнения работы по наладке и (или) замене инструмента, а также по техническому обслуживанию объектов гостехнадзора;

обеспечение отвода рабочей среды после срабатывания предохранительных устройств в безопасное место. Сбрасываемые токсичные, агрессивные, взрыво- и пожароопасные технологические среды, окислители должны отводиться в закрытые системы для дальнейшей утилизации;

для обитаемых объектов гостехнадзора, работающих под давлением, должно быть предусмотрено наличие конструктивной возможности принудительного отключения предохранительного устройства при несрабатывании его автоматического закрытия после аварийного сброса давления.

41. При использовании в объектах гостехнадзора электрической энергии должна исключаться опасность поражения людей электрическим током.

42. При использовании в объектах гостехнадзора гидравлической, пневматической, тепловой энергии должна исключаться опасность, связанная с этими видами энергии.

43. При эксплуатации объектов гостехнадзора должны приниматься меры для устранения опасности, вызываемой контактом или близостью к подвижным деталям объектов гостехнадзора, а также с материалами, имеющими высокую или низкую температуру.

Металлические поверхности ручных инструментов, металлические ручки и задвижки машин и (или) оборудования должны покрываться теплоизолирующими материалами.

44. Объекты гостехнадзора должны разрабатываться (проектироваться) так, чтобы отсутствовала опасность пожара или перегрева, вызываемых непосредственно самими объектами, газами, жидкостями, пылью, парами или другими веществами, производимыми или используемыми объектами гостехнадзора, или в среде которых используются объекты гостехнадзора.

Объекты гостехнадзора должны разрабатываться (проектироваться) так, чтобы отсутствовал риск от взрыва, вызываемого непосредственно этими объектами, газами, жидкостями, пылью, парами или другими веществами, производимыми либо используемыми оборудованием.

45. При разработке (проектировании) объектов гостехнадзора должны быть предусмотрены меры по защите обслуживающего персонала и систем жизнеобеспечения оборудования, работающего под давлением, от неблагоприятного влияния неионизирующих излучений, статических электрических, постоянных магнитных полей, электромагнитных полей промышленной частоты, электромагнитных излучений радиочастотного и оптического диапазонов.

46. Объекты гостехнадзора должны оснащаться средствами, предотвращающими закрытие обслуживающего персонала внутри оборудования (если это не предусмотрено штатным режимом эксплуатации), если такие средства не предусмотрены, - сигнальными устройствами вызова помощи.

47. Части объектов гостехнадзора, возле которых может находиться обслуживающий персонал, должны разрабатываться (проектироваться) так, чтобы исключить условия, которые могут привести к потере равновесия и падение на них обслуживающего персонала.

48. Места технического обслуживания объектов гостехнадзора должны располагаться вне опасных зон.

49. Техническое обслуживание должно производиться во время остановки работы объектов гостехнадзора. Если по техническим причинам такие условия не могут быть соблюдены, безопасное техническое обслуживание должно быть обеспечено во время работы объекта гостехнадзора.

50. Для обеспечения безопасной эксплуатации и технического обслуживания объектов гостехнадзора разработчиком должны быть составлены технологические инструкции и (или) технологические карты по техническому обслуживанию объектов гостехнадзора, инструкции по охране труда, которые должны быть доведены владельцем объекта гостехнадзора до обслуживающего персонала и размещены в доступных местах.

51. Разработчик должен предусматривать:

возможность установки на системах диагностического оборудования для обнаружения неисправностей;

возможность быстрого и безопасного снятия и замены узлов объектов гостехнадзора, которые требуют частой замены;

возможность безопасного доступа к таким узлам для выполнения работ при помощи инструмента и измерительных приборов в соответствии с РЭ (инструкцией по эксплуатации).

52. По требованию разработчика головной исполнитель (исполнитель) обеспечивает объект гостехнадзора средствами для безопасного доступа к рабочему месту, ко всем зонам технического обслуживания (например: лестницы, галереи, проходы).

53. Объекты гостехнадзора должны быть оборудованы средствами отключения от всех источников энергии и рабочих сред.

Должна быть обеспечена возможность блокировки средств отключения, в случае если их срабатывание может вызвать опасность для обслуживающего персонала, находящегося в опасной зоне.

Должна быть обеспечена возможность безопасно сбрасывать (рассеивать) любую энергию и удалять рабочие среды, сохраняющиеся в цепях объектов и в объектах после отключения их подачи.

Некоторые цепи могут оставаться подключенными к источникам энергии для защиты информации, аварийного освещения. В этом случае должны быть предусмотрены меры для обеспечения безопасности обслуживающего персонала.

54. Объекты гостехнадзора должны разрабатываться (проектироваться) так, чтобы вмешательство обслуживающего персонала было ограничено, если это не предусмотрено РЭ (инструкцией по эксплуатации).

55. Органы управления должны быть оборудованы табличками, бирками и шильдиками с нанесенной на них информацией обслуживающему персоналу по управлению объектами гостехнадзора.

56. Для предупреждения обслуживающего персонала при возникновении опасности из-за сбоев в работе системы должны быть оснащены устройствами, подающими звуковой и (или) световой сигналы.

В системе должна быть предусмотрена возможность проверки обслуживающим персоналом работы устройств предупредительной сигнализации.

57. Объекты гостехнадзора должны быть снабжены информационными надписями (табличками, знаками), предупреждающими об опасности.

58. Конструкция объектов гостехнадзора и применяемые материалы должны допускать их дегазацию, дезактивацию и дезинфекцию до уровня, позволяющего производить ремонтные работы без ограничения времени.

59. Объекты гостехнадзора, установленные на кораблях, судах и плавсредствах Военно-Морского Флота (ВМФ), должны сохранять работоспособность при внешних воздействующих факторах, определенных в тактико-техническом задании на судно (средство).

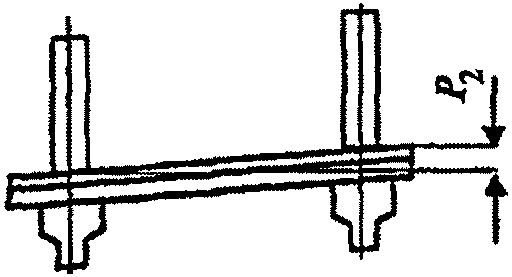

60. Для подтверждения характеристик и прочности силовых элементов подъемных сооружений в процессе проведения заводских, приемочных, периодических и типовых испытаний должны проводиться:

статические испытания - испытательным грузом, превышающим на 25% грузоподъемность подъемного сооружения;

динамические испытания - испытательным грузом, превышающим на 10% грузоподъемность подъемного сооружения.

Создание статической нагрузки динамометром (силовозбудителем) устанавливается программой (методикой) испытаний с учетом коэффициента крановой перегрузки.

61. Механизмы подъема груза, изменения вылета стрелы, поворота и перемещения крана (грузоподъемного устройства), а также передвижения грузовой тележки должны иметь самостоятельные приводы.

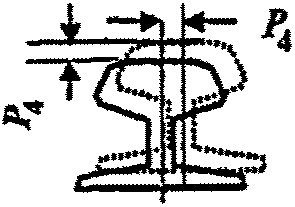

Краны, передвигающиеся по рельсовому пути, и их тележки для смягчения возможного удара об упоры или друг о друга должны быть снабжены упругими буферными устройствами.

Грузоподъемные средства, предназначенные для работы с опасными грузами, должны иметь по два тормоза на механизме подъема стрелы (рамы) и гака (грузозахватного органа).

В случаях, когда механизмы подъема груза или изменения вылета стрелы (рамы) имеют по два привода, они должны иметь между собой кинематическую связь, исключающую самопроизвольный спуск груза или падение стрелы при выходе из строя одного из приводов.

У механизмов подъема груза, изменения вылета и телескопирования стрелы с гидроцилиндром должно быть предусмотрено устройство (обратный клапан), исключающее возможность опускания груза или стрелы при падении давления в гидросистеме.

62. Все грузоподъемные устройства (далее - ГПУ), установленные на кораблях, судах и плавсредствах ВМФ, должны иметь приспособления для их установки и крепления по-походному, исключающие поворот (передвижение) ГПУ, колебание стрелы и грузозахватного органа при качке судна и ветровой нагрузке.

Для передвижных кранов (ГПУ) должно быть предусмотрено штатное место. Все детали креплений должны быть рассчитаны на максимально возможные в этих узлах возникающие усилия.

В проектной документации ГПУ должна быть приведена схема расположения устройств для крепления по-походному с указанием направления и максимальной величины возникающих усилий.

Укладка стрелы (рамы) по-походному должна производиться с помощью собственных средств ГПУ.

III. Обязательные требования к строительству, монтажу,

наладке, эксплуатации и хранению подъемных сооружений

в составе вооружения и военной техники

63. Настоящие Обязательные требования не распространяются на следующие подъемные сооружения:

с ручным приводом, напольные, завалочные и посадочные грузоподъемные машины, электро- и автопогрузчики;

предназначенные для работы только в исполнении, исключающем применение грузозахватных приспособлений с навесным оборудованием;

монтажные полиспасты и конструкции, к которым они подвешиваются (шпили, брашпили, мачты, балки, шевры);

домкраты;

манипуляторы, используемые в технологических процессах;

съемные кран-стрелы, за исключением судовых;

якорные, швартовные, буксирные устройства;

лебедки тральные, кабельные, дноуглубительных снарядов, для океанографических работ, предназначенные для горизонтального перемещения грузов;

устройства хранения и горизонтального транспортирования грузов.

Организация и планирование работ по монтажу (демонтажу)

и наладке подъемных сооружений

64. Перед выполнением работ по монтажу (демонтажу) и наладке подъемных сооружений (ПС) работники головного исполнителя (исполнителя), выполняющие данные работы (далее - работники), должны быть ознакомлены с рабочими процедурами (характеристикой работ), должностными и производственными инструкциями, руководством (инструкцией) по монтажу, регламентирующим порядок операций, связанных с монтажом (демонтажем) либо наладкой конкретного ПС.

65. Площадка для монтажа ПС, производства сборочных и монтажных работ должна быть организована в соответствии с руководством (инструкцией) по монтажу ПС, разрабатываемой разработчиком или головным исполнителем (исполнителем).

66. Зона монтажной площадки должна быть ограждена по периметру, а на ограждениях вывешены знаки безопасности и информационные таблички.

67. При наличии на монтажной площадке действующих переходов (проездов) и выходов из прилегающих зданий во время проведения монтажных работ данные проходы (проезды) и выходы должны быть закрыты или оборудованы средствами, обеспечивающими безопасность (козырьками, галереями).

68. Соответствие фундамента под установку ПС или рельсового пути ПС (исключая рельсовые пути железнодорожных кранов) проекту должно подтверждаться головным исполнителем (исполнителем) актом сдачи-приемки монтажного участка пути или актом сдачи-приемки рельсового пути ПС под монтаж, если к проведению монтажа путь монтировался на всю рабочую длину.

Акт сдачи-приемки должен включать в себя результаты планово-высотной съемки пути и измерения сопротивления заземления соответственно на монтажном участке или на всем пути в целом.

В случае установки ПС на фундаменте его соответствие проекту должно подтверждаться головным исполнителем (исполнителем) актом освидетельствования скрытых работ (работ, скрываемых последующими работами).

Установка ПС должна выполняться в соответствии с требованиями РЭ (инструкции по эксплуатации) ПС.

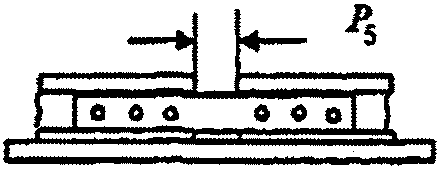

ПС устанавливаются таким образом, чтобы при подъеме груза исключалась необходимость предварительного его подтаскивания при наклонном положении грузовых канатов и имелась возможность перемещения груза (грузозахватного органа или грузозахватного приспособления без груза), поднятого не менее чем на 500 мм выше встречающихся на пути конструкций, оборудования, штабелей грузов, бортов подвижного состава и других препятствий.

69. Если противовес и балласт для ПС изготовлены владельцем объекта гостехнадзора, им должен быть составлен акт об их приемке с указанием фактической массы.

70. Выполнение погрузочно-разгрузочных работ на монтаже с применением ПС должно быть организовано в соответствии с требованиями руководства (инструкции) по монтажу ПС.

Во время подъема и перемещения монтируемых элементов ПС не должно допускаться нахождение на них работников и других лиц в люльках и иных приспособлениях, навешенных на поднимаемые и монтируемые элементы.

71. Для обеспечения электробезопасности на монтажной площадке и при выполнении наладочных работ необходимо:

ограждать токоведущие части электроустановок, а также места присоединения проводов к машинам, трансформаторам и другим приемникам электрической энергии;

проводить монтаж временных электрических сетей аттестованным электромонтерам в соответствии с технологическим регламентом на монтаж;

осуществлять монтажные, наладочные и ремонтные работы на токоведущих частях при напряжении более 50 В только при снятом напряжении, вывешивать предупредительные таблички на устройства, подающие напряжение.

Выполнение работ по заземлению должно производиться в соответствии с требованиями по электробезопасности.

72. Погрузочно-разгрузочные работы при выполнении монтажа ПС должны быть организованы в соответствии с требованиями РЭ (инструкции по эксплуатации) ПС или технологического регламента на монтаж ПС.

73. Монтаж ПС должен производиться в технологической последовательности, указанной в следующих документах:

РЭ (инструкция по эксплуатации);

руководство (инструкция) по монтажу;

технологический регламент, разрабатываемый для монтажа ПС на конкретном объекте;

технологические карты, дополняющие технологический регламент.

Изменения, вносимые в технологический регламент в процессе монтажа, должны разрабатываться головным исполнителем (исполнителем), отвечающим за выполнение работ с подготовкой соответствующих документов (чертежей, схем и описаний).

В технологическом регламенте на монтаж для ПС отдельно определяются требования к безопасности демонтажа, учитывающие возможные изменения условий работы в процессе возведения объекта.

Технологический регламент на демонтаж ПС допускается разрабатывать отдельно.

74. При проведении монтажных (демонтажных) и наладочных работ должны соблюдаться следующие требования:

а) на монтажной площадке не допускается нахождение лиц, не принимающих участия в монтажных (демонтажных) или наладочных операциях. Не допускается нахождение работников, связанных с монтажом (демонтажем) ПС, в кабине машиниста, на металлоконструкциях ПС, а также внутри них и в опасной зоне;

б) в процессе монтажа при работе на высоте работники должны находиться на ранее установленных и надежно закрепленных средствах подмащивания и в местах, определенных документами, указанными в пункте 73 настоящих Обязательных требований;

в) для перехода работников по полностью смонтированным элементам металлоконструкций ПС необходимо пользоваться предусмотренными для этих целей лестницами, переходными площадками и трапами с перилами. На надземные рельсовые пути ПС работники должны подниматься по стационарным лестницам, прикрепленным к колоннам или конструкциям строений, а перемещение вдоль пути должно осуществляться согласно инструкции, утвержденной владельцем ПС;

г) подъем и передвижение работников по раскосам или иным элементам металлоконструкций ПС, не предназначенным для этих целей РЭ (инструкцией по эксплуатации) ПС, а также спуск вниз по канатам ПС не допускается;

д) управление ПС в период монтажа должно проводиться с места, указанного в РЭ (инструкции по эксплуатации), из кабины или с выносного пульта.

75. Контроль качества монтажа и наладки должен быть подтвержден актом головного исполнителя (исполнителя) о монтаже ПС, в котором должны быть отображены сведения о том, что ПС смонтировано в соответствии с документами, указанными в пункте 73 настоящих Обязательных требований.

К акту должны быть приложены:

а) исполнительные сборочные (монтажные) чертежи металлоконструкций ПС;

б) документы, удостоверяющие качество сварки конструкций, выполненной при сборке и монтаже (копии удостоверений сварщиков, копии сертификатов на сварочные материалы, результаты механических испытаний контрольных сварных образцов, результаты неразрушающего контроля сварных соединений, если при монтаже применялась сварка отдельных сборочных единиц);

в) протоколы замера сопротивления изоляции проводов и системы заземления;

г) фактические результаты соответствия геометрических размеров смонтированного ПС требованиям, указанным головным исполнителем (исполнителем) ПС;

д) данные о заменах неработоспособных элементов приводов, тормозов, крепежа, которые выполнены головным исполнителем (исполнителем);

е) данные об установленных дополнительно ограничителях, указателях и регистраторах, если такие работы выполнялись в рамках работ по монтажу ПС;

ж) акт сдачи-приемки рельсового пути ПС, если монтаж рельсового пути производился в рамках работ по монтажу ПС (является приложением к акту смонтированного ПС);

з) результаты наладочных работ, подтверждающие работоспособность систем управления ПС, электро-, пневмо- и гидрооборудования, механизмов, а также имеющихся в наличии ограничителей, указателей, регистраторов;

и) результаты полного технического освидетельствования смонтированного ПС, выполненного в соответствии с РЭ (инструкцией по эксплуатации).

Сборка и соединение сборочных единиц

76. Сборка и соединение отдельных сборочных единиц ПС должны быть выполнены согласно требованиям документов, указанных в пункте 73 настоящих Обязательных требований.

77. Крупногабаритные сборочные единицы ПС должны укладываться на место последующего монтажа с применением грузоподъемных механизмов, при этом положение стыкуемых элементов по высоте регулируется в соответствии с требованиями РЭ (инструкции по эксплуатации) ПС.

Фактическая несоосность (непараллельность) стыкуемых сборочных единиц не должна превышать величин допусков, приведенных в РЭ (инструкции по эксплуатации) ПС.

78. Сборка и монтаж металлоконструкций самомонтируемых козловых кранов должны выполняться на участке подготовленного наземного рельсового пути в соответствии с требованиями руководства (инструкции) по монтажу данных ПС.

79. Соединение отдельных сборочных единиц ПС должно производиться в устойчивом положении. При последующих операциях сборки не допускается их сползание и падение.

Полумосты мостовых кранов, устанавливаемые для последующего соединения на надземный рельсовый путь, предварительно должны быть закреплены.

80. Сварка отдельных элементов при монтаже ПС, если она предусмотрена, должна выполняться в соответствии с РЭ (инструкцией по эксплуатации) ПС.

При отсутствии в РЭ (инструкции по эксплуатации) или руководстве (инструкции) по монтажу ПС требований к объемам и методам контроля качества сварных соединений их следует определять в соответствии с пунктами 495 - 506 настоящих Обязательных требований.

81. По завершении работ, связанных с монтажом металлоконструкций ПС (в том числе грузовой тележки при ее наличии), должна выполняться запасовка грузовых канатов, наладка тормозов, ограничителей, указателей и регистраторов параметров.

По окончании указанных работ должна быть осуществлена наладка системы управления ПС в целом.

Для ПС, имеющих электро-, пневмо- или гидравлический привод, должен быть выполнен комплекс монтажных и наладочных работ, необходимых для обеспечения работоспособности и требований безопасности указанных устройств, приведенный в технической документации ПС и этих устройств.

Монтаж и наладка указателей, ограничителей и регистраторов

82. Монтаж и наладка указателей, ограничителей и регистраторов в составе ПС должны быть выполнены в соответствии с их технической документацией, а также технической документацией ПС.

При отсутствии в технической документации инструкции по монтажу и наладке регистраторов эти работы должны проводиться по проекту, разработанному разработчиком указателей, ограничителей и регистраторов ПС, при этом установка указанных устройств (приборов) не должна влиять на прочностные и функциональные показатели ПС.

Технологический процесс монтажа и наладка указателя, ограничителя, регистратора должны разрабатываться с учетом того, что любой отказ (поломка) любой составной части указателя, ограничителя, регистратора в процессе эксплуатации не должен приводить к аварии ПС, в том числе к падению ПС, его частей и/или груза.

83. Указатели, ограничители и регистраторы, а также их составные части должны устанавливаться в доступных для осмотра и обслуживания местах, защищенных от внешних воздействий.

84. Информационные табло (элементы визуального контроля) указателей, ограничителей и регистраторов должны устанавливаться в поле зрения крановщика (оператора), при этом их расположение не должно ограничивать управление ПС и наблюдение за грузозахватным органом и грузом.

85. После монтажа или реконструкции указателя, ограничителя и регистратора должны быть проведены наладка и проверка их работоспособности с подтверждением соответствия их характеристик показателям, указанным в паспорте (формуляре).

86. Проверка работоспособности должна проводиться комиссией в составе представителей головного исполнителя (исполнителя) и владельца объекта гостехнадзора.

Результаты работы должны быть оформлены актом, который утверждается владельцем объекта гостехнадзора.

87. При перестановке указателя или ограничителя со встроенным регистратором либо автономного регистратора на другое ПС осуществляются обновление информации о ПС и регулировка такого регистратора.

При перестановке (замене) указателя или ограничителя со встроенным регистратором либо автономного регистратора владельцем объекта гостехнадзора должен быть оформлен акт с внесением данных по ранее наработанным параметрам ПС на день оформления акта. Данный акт должен храниться вместе с паспортом (формуляром) ПС.

88. Отметки о монтаже и наладке указателя, ограничителя и регистратора должны быть внесены в паспорт (формуляр) ПС либо в паспорт (формуляр) указателя, ограничителя и регистратора, являющийся неотъемлемой частью паспорта (формуляра) ПС, с приложением акта, указанного в пункте 87 настоящих Обязательных требований.

89. После монтажа, наладки, реконструкции или модернизации указателя, ограничителя и регистратора они должны быть опломбированы (установлена защита от несанкционированного доступа) в соответствии с указаниями РЭ (инструкции по эксплуатации).

Опломбирование концевых выключателей электромеханического типа, применяемых в ограничителях рабочих движений и блокировках, не требуется.

90. ПС, изготовленные по ранее разработанным проектам и не оборудованные указателями, ограничителями и регистраторами, необходимыми для обеспечения безопасной эксплуатации ПС, подлежат дооборудованию ими.

Монтаж и наладка систем дистанционного

управления (радиоуправления)

91. Монтаж и наладка системы дистанционного управления (радиоуправления) ПС должны осуществляться по эксплуатационной документации <*> на ПС и технической документации головного исполнителя (исполнителя) системы дистанционного управления (радиоуправления).

--------------------------------

<*> Далее в тексте настоящих Обязательных требований, если не оговорено особо, входящие в состав технической документации и поставляемые головным исполнителем (исполнителем) вместе с объектом гостехнадзора паспорт (формуляр), техническое описание, РЭ (инструкция по эксплуатации) для краткости будут именоваться эксплуатационной документацией.

Техническая документация, используемая при монтаже и наладке системы дистанционного управления (радиоуправления) ПС, должна прилагаться к паспорту (формуляру) ПС.

92. Монтаж и наладка системы дистанционного управления (радиоуправления) ПС должны выполняться с учетом того, что отказ (поломка) какой-либо одной составной части системы дистанционного управления (радиоуправления) не должен приводить к аварии ПС, его частей и падению груза.

93. По окончании монтажа и наладки системы дистанционного управления (радиоуправления) должна быть проведена проверка всех команд управления и аварийной защиты при работе ПС в режиме дистанционного управления (радиоуправления) в соответствии с инструкцией по монтажу (наладке) системы дистанционного управления (радиоуправления), разрабатываемой предприятием-изготовителем, с участием представителей владельца ПС и головного исполнителя (исполнителя), производившего монтаж системы дистанционного управления (радиоуправления).

94. Обслуживание систем дистанционного управления (радиоуправления) при эксплуатации ПС должно выполняться согласно инструкции, разработанной головным исполнителем (исполнителем) системы дистанционного управления (радиоуправления) ПС.

Ремонт и модернизация указателей, ограничителей

и регистраторов

95. Ремонт указателей, ограничителей и регистраторов должен выполняться в объеме и последовательности, установленной в эксплуатационных документах указателей, ограничителей и регистраторов. Если указания по ремонту отсутствуют в эксплуатационных документах и не могут быть предоставлены разработчиками и головными исполнителями (исполнителями) указателей, ограничителей и регистраторов, то ремонтную документацию разрабатывают специализированные организации.

96. Ремонт осуществляется при возникновении неисправностей указателей, ограничителей и регистраторов или при реализации графика планово-предупредительного ремонта, установленного владельцем объекта гостехнадзора.

Техническое обслуживание указателей, ограничителей и регистраторов должно осуществляться в соответствии с их эксплуатационной документацией.

97. После ремонта указателя, ограничителя, регистратора или их отдельных узлов должны проводиться настройка (регулировка), проверка работоспособности и их опломбирование в соответствии с указаниями эксплуатационной документации. Опломбирование концевых выключателей электромеханического типа, применяемых в ограничителях рабочих движений и блокировках, не требуется.

98. При ремонте регистратора параметров работы должна быть предусмотрена сохранность информации долговременного хранения. В случае невозможности восстановления этой информации организацией, осуществляющей их ремонт, должна быть произведена соответствующая запись в паспорте (формуляре) ПС.

99. Реконструкция или модернизация указателя, ограничителя, и регистратора (установка прибора иного типа) должна осуществляться с учетом настоящих Обязательных требований. Реконструкция или модернизация указателя, ограничителя, регистратора путем внесения изменений допускается по документации разработчика или изготовителя указанных изделий и при наличии согласования с головным исполнителем (исполнителем) ПС.

Если изготовителя ПС установить невозможно, реконструкция или модернизация выполняется по проекту специализированной организации.

100. По решению владельца ПС (на основании требований технологического процесса или заключения головного исполнителя (исполнителя), изготовившего ПС) допускается корректировка программного обеспечения указателей, ограничителей и регистраторов для ограничения проектных рабочих параметров и характеристик ПС.

Установка нового программного обеспечения должна выполняться головным исполнителем (исполнителем) указателя, ограничителя, регистратора. О выполненном программировании должна производиться запись в паспорте (формуляре) указателя, ограничителя, регистратора с приложением документов, на основании которых проведена корректировка программного обеспечения.

101. После проведения реконструкции или модернизации указателя, ограничителя, регистратора (установки прибора иного типа) специализированной организацией, выполнившей работы, должны быть внесены изменения в паспорт (формуляр) и РЭ (инструкцию по эксплуатации) ПС, а также в паспорт (формуляр) и РЭ (инструкцию по эксплуатации) указателя, ограничителя, регистратора (при их наличии).

Разрешение на пуск ПС в работу после окончания ремонта, реконструкции или модернизации указателя, ограничителя, регистратора должно быть выдано должностным лицом, назначенным ответственным за исправное состояние и безопасную эксплуатацию объектов гостехнадзора владельца (далее - лицо, ответственное за эксплуатацию).

Эксплуатация, проверка состояния и дефектация рельсовых

путей подъемных сооружений

102. Рельсовый путь для опорных и подвесных ПС на рельсовом ходу (исключая железнодорожные краны) должен быть установлен в соответствии с требованиями, приведенными головным исполнителем (исполнителем) в РЭ (инструкции по эксплуатации) и паспорте (формуляре) ПС. По рельсовому пути должен быть обеспечен свободный, без заеданий, проезд установленных на нем ПС на всем участке их следования.

В технических и эксплуатационных документах на рельсовый путь должны быть указаны устройство и размеры лестниц, посадочных площадок и галерей.

При установке на эксплуатирующийся рельсовый путь дополнительного ПС или взамен используемого ранее, но большей грузоподъемности и/или массы либо с более высокой группой классификации должен быть выполнен расчет пути (для надземного рельсового пути, в том числе расчет несущих строительных конструкций) в целях проверки допустимости увеличившейся нагрузки. Расчет должен быть приложен к паспорту (формуляру) ПС.

103. Рельсовый путь ПС (исключая рельсовые пути башенных и железнодорожных кранов) и рельсовый путь грузовых подвесных тележек или электрических талей, оборудованный стрелками или поворотными кругами, а также места перехода ПС или его грузовой тележки с одного пути на другой должны отвечать следующим требованиям:

а) обеспечивать плавный, без заеданий, проезд;

б) быть оборудованными замками с электрической блокировкой, исключающей переезд при незапертом замке;

в) иметь автоматически включаемую блокировку, исключающую сход грузовой тележки (электрической тали) с рельса при выезде ее на консоль расстыкованного участка пути;

г) обеспечивать управление переводом стрелки или поворотного круга от сигнала системы управления грузовой тележкой (электрической талью);

д) быть оборудованными единым выключателем для подачи напряжения на троллеи (или электрический кабель) грузовой тележки (электрической тали), на механизмы управления стрелок и электрические аппараты блокировочных устройств.

104. Рельсы на рельсовом пути должны быть закреплены так, чтобы при передвижении ПС исключалось их поперечное и продольное смещение (кроме упругих деформаций под нагрузкой от передвигающегося ПС).

105. Порядок переезда транспортных средств через пути козловых кранов должен разрабатываться владельцем ПС с учетом интенсивности работы переезда.

106. Пересечение путей козловых и портальных кранов с рельсовыми путями иного транспорта допускается при условии разработки владельцем ПС мероприятий по предупреждению столкновения работающих кранов с подвижным составом.

Пересечение рельсового пути портального крана с железнодорожными путями допускается при условии разработки владельцем ПС мероприятий по предупреждению столкновения работающих кранов с подвижным составом и согласования с организацией, в ведении которой находится управление движением на железнодорожных путях.

107. Готовность рельсового пути ПС к эксплуатации, в том числе после ремонта (реконструкции), должна подтверждаться актом сдачи-приемки, утверждаемым владельцем ПС (с прилагаемыми к нему результатами планово-высотной съемки).

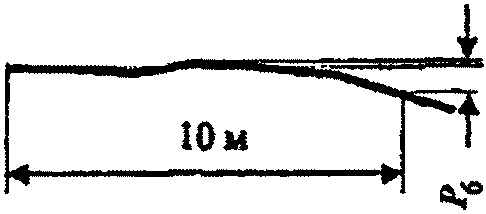

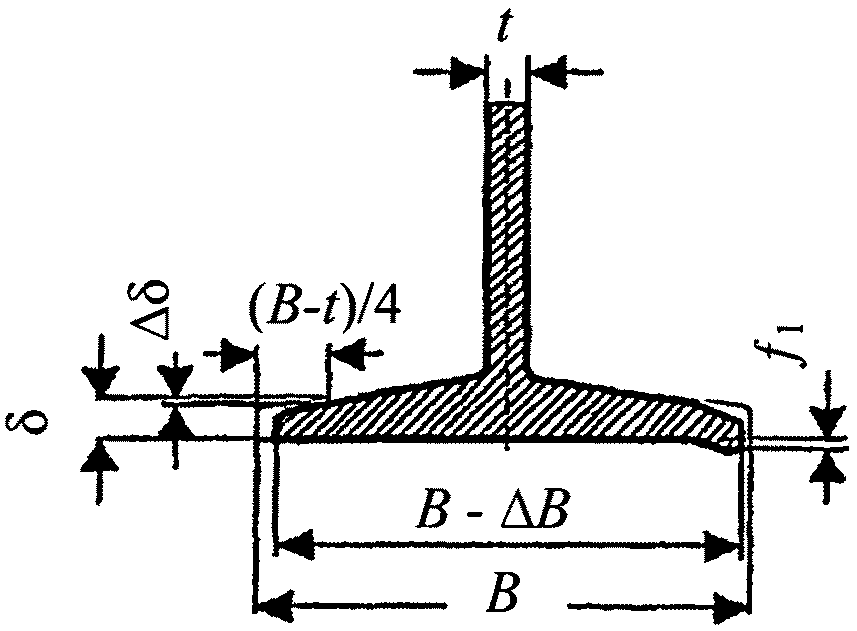

Предельные величины отклонений рельсового пути ПС от проектного положения в плане и в профиле, указываемые разработчиком в РЭ (инструкции по эксплуатации) ПС, не должны превышать величин, приведенных в приложении N 3 к настоящим Обязательным требованиям.

Дефекты рельсов и шпал рельсового пути ПС и нормы их браковки приведены в приложении N 4 к настоящим Обязательным требованиям.

108. На каждом рельсовом пути должен выделяться участок для стоянки ПС в нерабочем состоянии.

109. Рельсовые пути ПС, находящиеся в эксплуатации, должны подвергаться систематической проверке, периодическому комплексному обследованию, техническому обслуживанию и ремонту.

110. Проверка состояния рельсового пути ПС должна включать:

ежесменный осмотр;

плановую или внеочередную проверку состояния.

111. Ежесменный осмотр рельсового пути ПС должен осуществляться крановщиком (оператором) в объеме, предусмотренном специальной инструкцией, разработанной владельцем ПС на основании требований РЭ (инструкции по эксплуатации).

В случае обнаружения неисправностей крановщик (оператор) должен сообщить о них руководителю работ на грузоподъемных кранах.

112. Осмотр состояния рельсовых путей после каждых 24 смен работы должен проводиться крановщиком (оператором) под руководством лица, ответственного за эксплуатацию ПС.

113. Плановая проверка рельсовых путей ПС должна проводиться не реже одного раза в год под руководством должностного лица, ответственного по надзору за объектами гостехнадзора, эксплуатирующимися владельцем (далее - лицо, ответственное по надзору), в ходе которой должно устанавливаться соответствие контролируемых параметров рельсовых путей требованиям РЭ (инструкции по эксплуатации) ПС, технической документации и подтверждать, что состояние рельсовых путей ПС обеспечивает их безопасную работу.

114. Результаты осмотров рельсовых путей ПС после каждых 24 смен работы ПС должны заноситься в вахтенные журналы крановщика (оператора) всех ПС, установленных на одном рельсовом пути, лицом, ответственным за эксплуатацию ПС. Результаты проведенных плановых и внеочередных проверок состояния рельсовых путей ПС должны оформляться актами, утверждаемыми владельцем ПС, которые хранятся вместе с паспортами (формулярами) ПС.

115. Внеочередная проверка наземных рельсовых путей ПС должна быть проведена в объеме плановой проверки после продолжительных ливней или оттепелей, отрицательно влияющих на состояние земляного полотна и балластного слоя, под руководством лица, ответственного по надзору.

116. Периодическое комплексное обследование рельсовых путей ПС должно включать выполнение следующего комплекса работ:

проверку наличия приказа владельца ПС о назначении лица, ответственного за эксплуатацию ПС, а также за состояние рельсовых путей ПС;

проверку наличия технической документации;

поэлементное обследование рельсовых путей, включая оценку фактического состояния рельсового пути ПС;

подготовку результатов комплексного обследования: оформление инструментальных замеров, включая измерения сопротивления его заземления, и составление ведомости дефектов.

Результаты комплексного обследования должны быть оформлены актом, утверждаемым владельцем ПС.

117. Комплексное обследование рельсовых путей (наземных и надземных) должно проводиться не реже одного раза в три года, а также после подтоплений, наводнений, землетрясений, селей на месте установки ПС.

Эксплуатация, проверка состояния и дефектация

грузозахватных приспособлений и тары

118. Требования безопасной эксплуатации грузозахватных приспособлений должны устанавливаться головным разработчиком (разработчиком) либо владельцем объекта гостехнадзора в соответствии с аналогичными требованиями безопасной эксплуатации ПС, совместно с которым они используются по назначению.

При оснащении находящихся в эксплуатации кранов механизированными и/или электрифицированными грузозахватными приспособлениями, в том числе моторными грейферами и грузоподъемными электромагнитами, при выполнении реконструкции должны учитываться:

а) ограничение величины полезной грузоподъемности крана с вновь установленным оборудованием в зависимости от его паспортной группы классификации согласно таблице 1, приведенной в приложении N 5 к настоящим Обязательным требованиям;

б) изменение параметров в настройке ограничителя грузоподъемности и регистратора параметров, которыми оборудован реконструируемый кран, либо установка новых приборов, обеспечивающих работоспособность. Оборудование кранов данными ограничителями не требуется, если их грузоподъемность после реконструкции не превышает 50% паспортной грузоподъемности крана.

119. Работы по зацепке, навешиванию на крюк ПС, строповке и обвязке грузов, перемещаемых ПС с применением грузозахватных приспособлений, грузов без предварительной обвязки (грузы, имеющие петли, рымы, цапфы, находящиеся в ковшах, бадьях, контейнерах или в другой таре), а также когда грузы захватываются полуавтоматическими захватными устройствами, должны выполняться стропальщиками, за исключением работы на кранах стрелового типа грузоподъемностью до 1 т включительно, кранах с постоянным вылетом стрелы, кранах, не снабженных механизмом поворота, кран-балках и мостовых кранах, управляемых с пола, электроталях (тельферах), на которых указанные работы выполняются обслуживающим персоналом, допущенным к производству работ.

120. Безопасное использование грузозахватных приспособлений должно обеспечиваться:

а) разработкой предприятием-изготовителем или владельцем объекта гостехнадзора инструкций, включающих схемы строповки с указанием способов обвязки деталей, узлов и других элементов оборудования, подъем и перемещение которых во время монтажа, демонтажа и ремонта производятся ПС с использованием грузозахватных приспособлений, а также способов безопасной кантовки составных частей оборудования с указанием применяемых при этом грузозахватных приспособлений, их доведением до руководителей работ на грузоподъемных кранах и обслуживающего персонала;

б) выдачей стропальщикам отличительных знаков и защитных средств, испытанных и маркированных съемных грузозахватных приспособлений, соответствующих массе и характеру перегружаемых грузов;

в) размещением в зоне производства работ ПС списка основных перемещаемых грузов с указанием их массы. При ведении строительно-монтажных работ руководитель работ на грузоподъемных кранах выдает такой список крановщикам (операторам) и стропальщикам, обслуживающим краны стрелового типа, краны-манипуляторы и краны-трубоукладчики;

г) расчетом стропов из стальных канатов перед применением, выполненным с учетом числа ветвей канатов и угла наклона их к вертикали.

Расчетная нагрузка отдельной ветви многоветвевого стропа назначается из условия равномерного натяжения каждой из ветвей и соблюдения (в общем случае) расчетного угла между ветвями, равного 90°.

Для стропа с числом ветвей более трех, воспринимающих расчетную нагрузку, в расчете учитывается не более трех ветвей.

При расчете стропов, предназначенных для транспортировки заранее известного груза, в качестве расчетных углов между ветвями стропов принимаются фактические углы.

При замене отдельных ветвей стропов, находящихся в эксплуатации, новые ветви должны подбираться с учетом следующих коэффициентов запаса прочности:

не менее 6 - для изготовленных из стальных канатов;

не менее 4 - для изготовленных из стальных цепей;

не менее 7 - для изготовленных из лент или нитей (круглопрядные стропы) на полимерной основе.

Для ветвей специальных стропов (транспортирующих, пакетирующих), применяемых как "одноразовые", используемых не более чем для пяти перегрузок пакетов длинномерных неопасных грузов в одном рабочем цикле от изготовителя до владельца объекта гостехнадзора, после чего утилизируемых, назначаются коэффициенты запаса не менее 5;

д) выполнением стропальщиками строповки грузов в соответствии со схемами строповки.

121. Нахождение съемных грузозахватных приспособлений и тары, признанных негодными к использованию в работе, в том числе по причине отсутствия маркировки, а также грузозахватных приспособлений с истекшим сроком безопасной эксплуатации (службы) в местах производства работ не допускается.

122. Перед применением грузозахватных приспособлений стропальщики и крановщики (операторы) должны проводить их осмотр, используя при этом браковочные показатели, приведенные в РЭ (инструкции по эксплуатации).

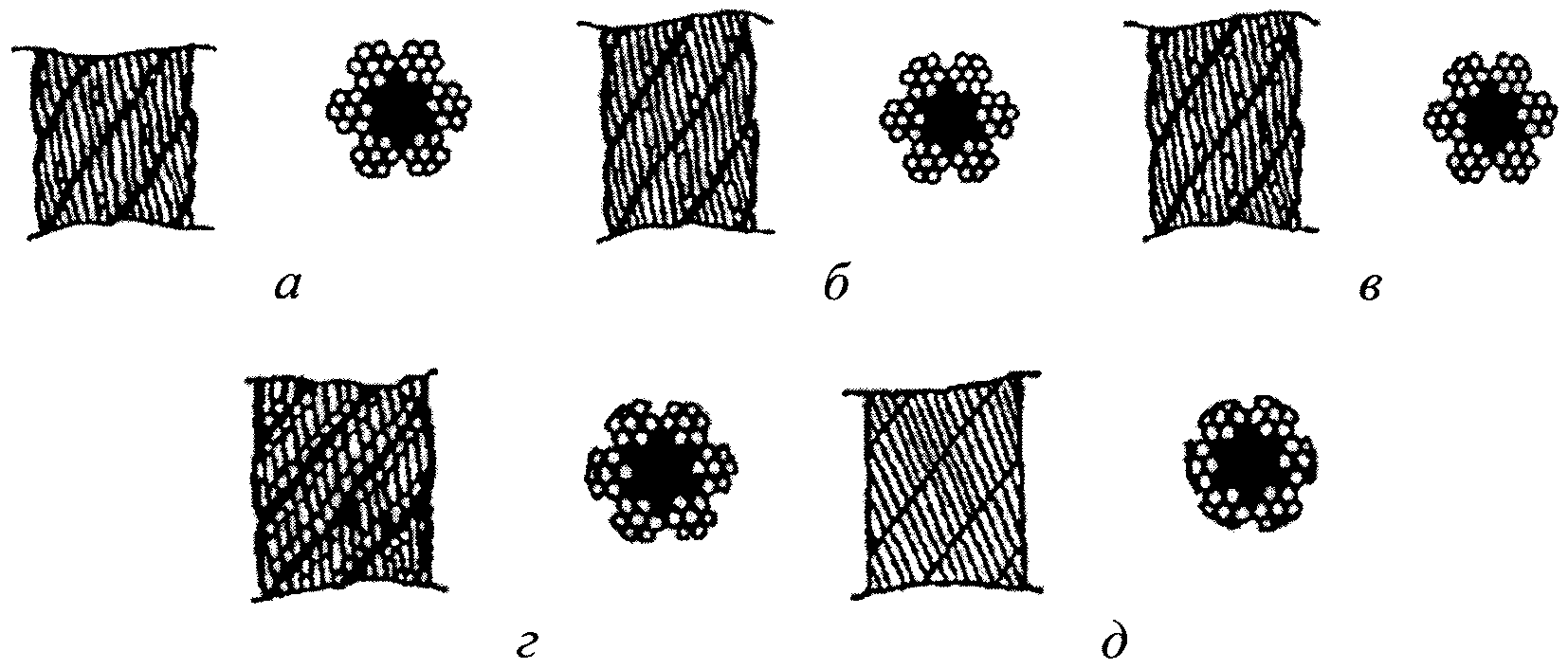

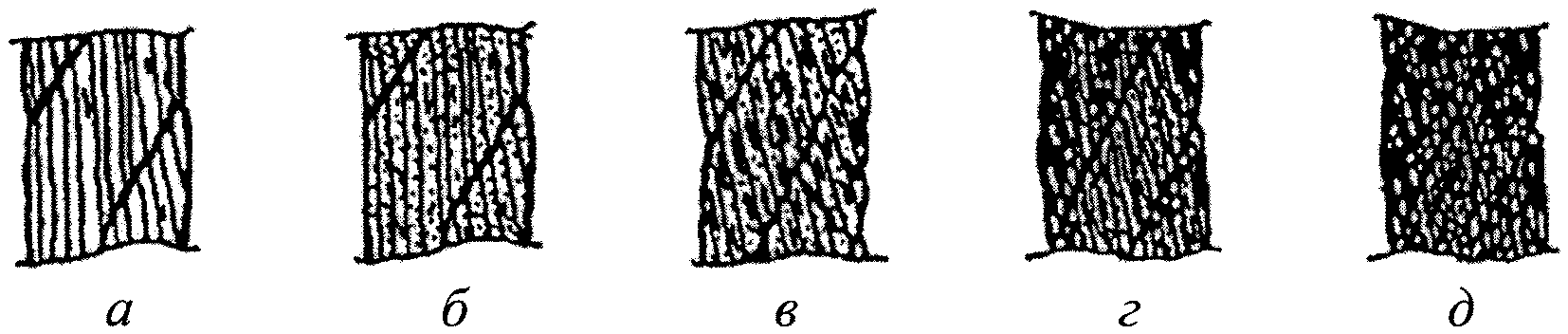

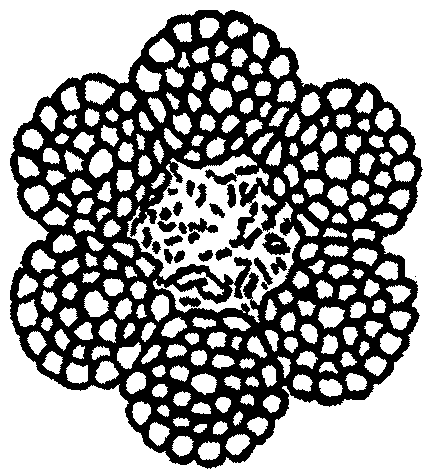

При отсутствии в РЭ (инструкции по эксплуатации) раздела по браковке стропов их браковка должна производиться:

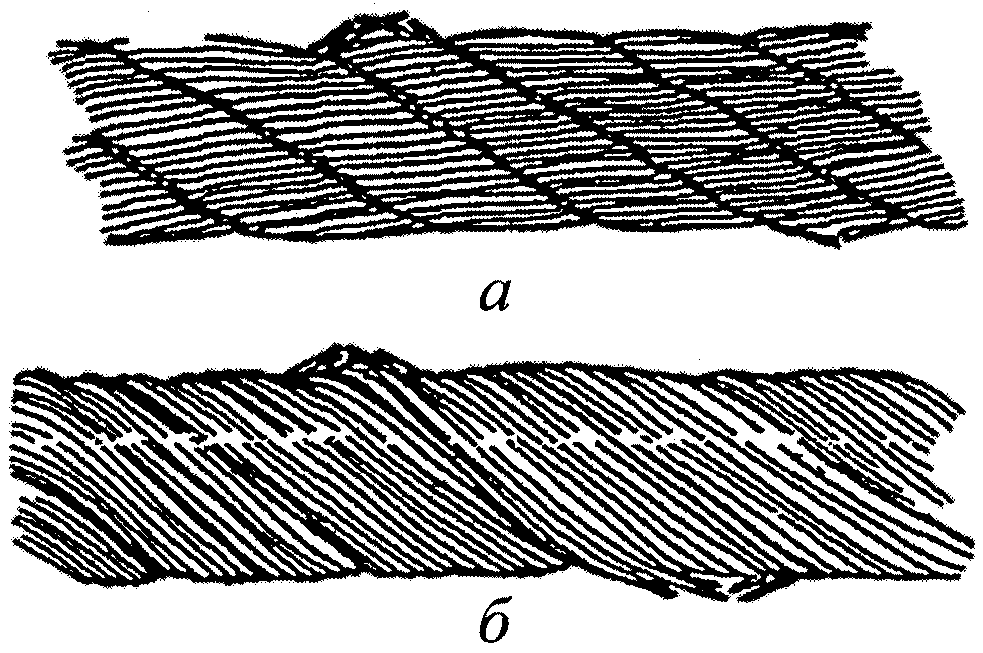

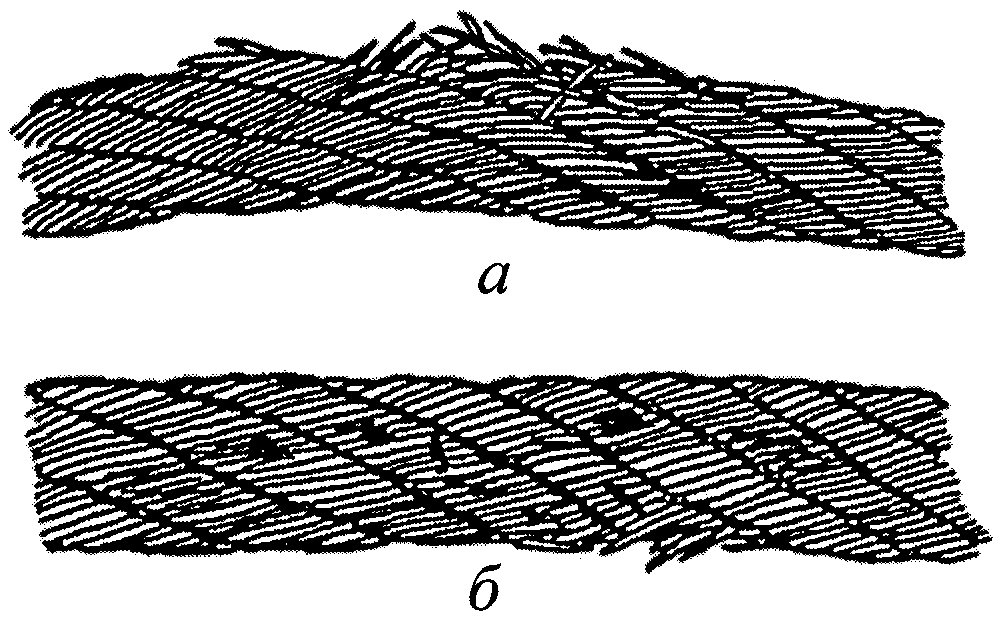

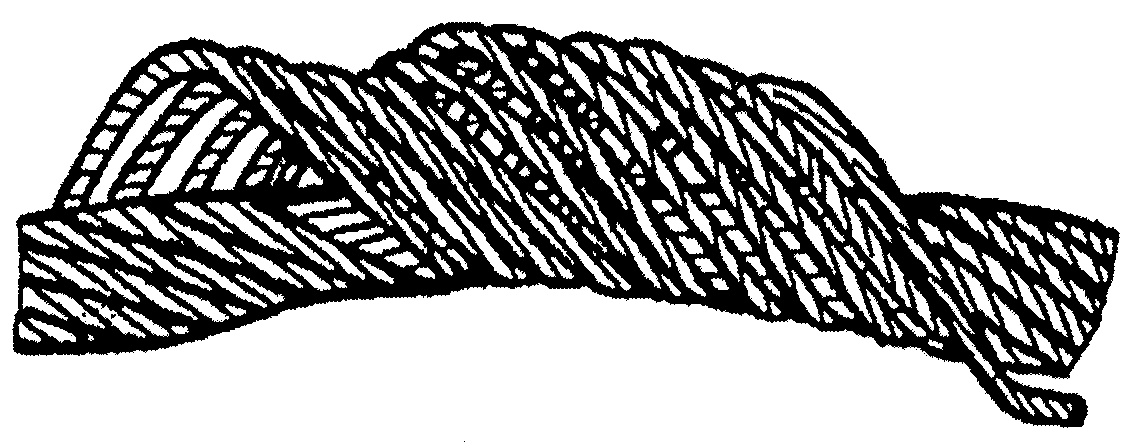

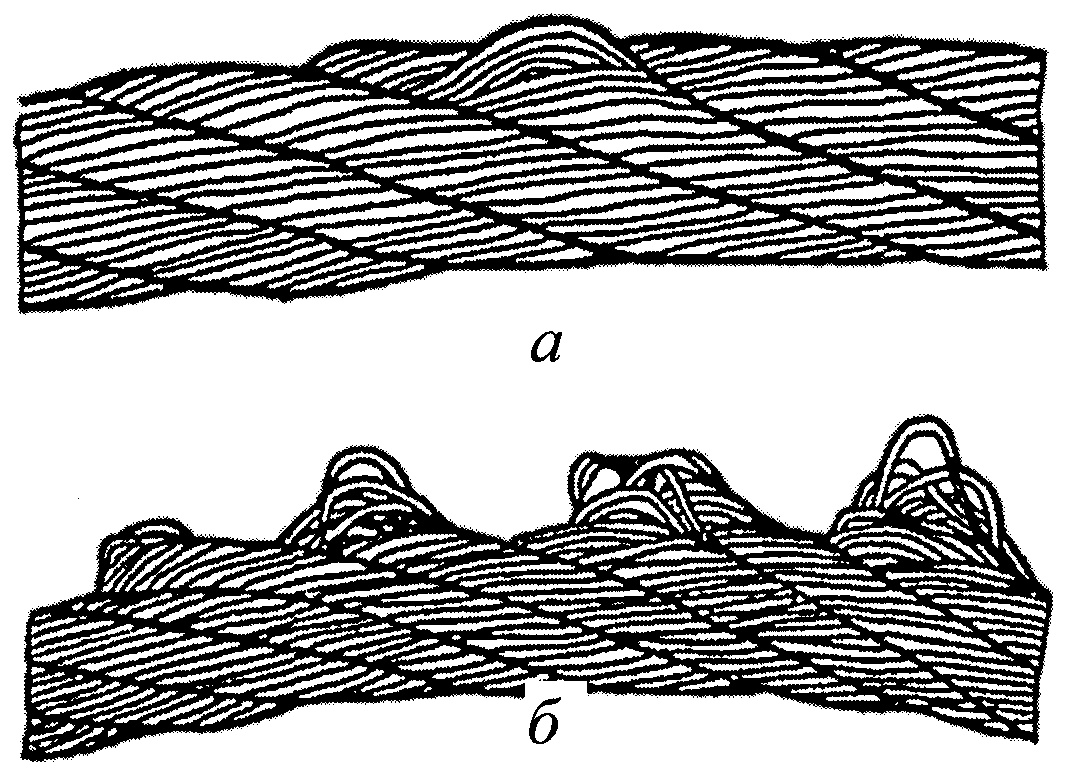

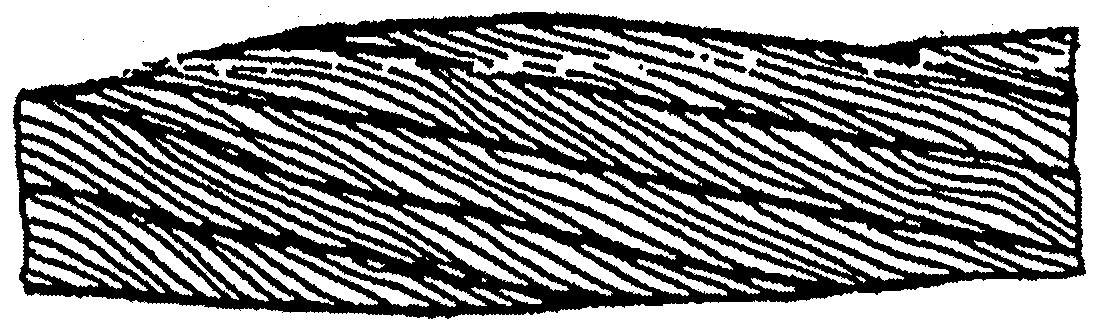

для стальных канатов, применяемых в стропах, согласно приложению N 6 к настоящим Обязательным требованиям;

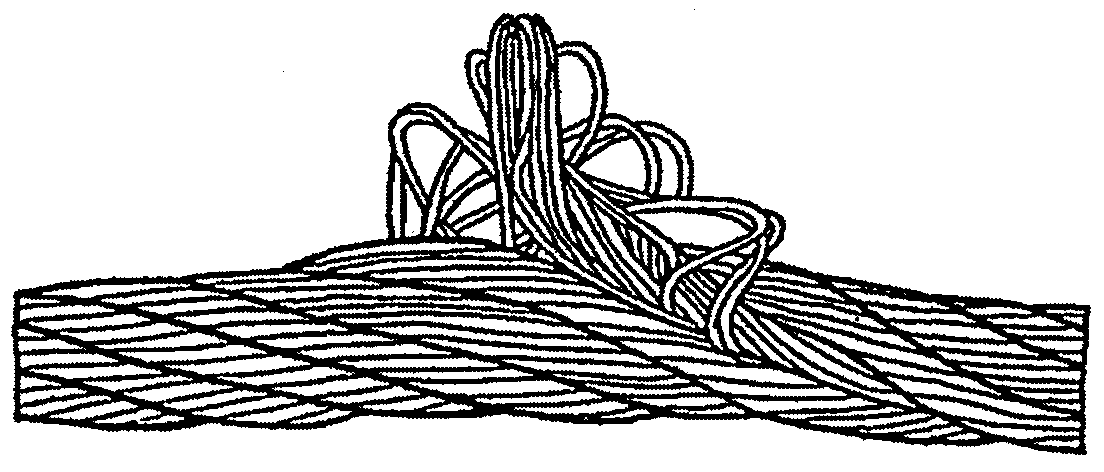

для канатных, цепных стропов и текстильных стропов на полимерной основе согласно приложению N 7 к настоящим Обязательным требованиям.

123. Для контроля технического состояния элементов, узлов и соединений грузозахватных приспособлений (клещей, траверс, захватов), которое невозможно определить в собранном виде, ежегодно, в сроки, определенные графиком эксплуатации и ремонта ВВТ владельца объекта гостехнадзора, должны производиться их частичная разборка, внешний осмотр и проверка состояния.

При обнаружении признаков наличия трещин на втулках в расчетных элементах металлоконструкций траверс и захватов должны применяться методы неразрушающего контроля. Сроки выполнения данного осмотра могут совмещаться с проведением технических освидетельствований ПС либо текущих ремонтов ПС.

124. Ремонт, реконструкция грузозахватных приспособлений должны производиться по проекту и ТУ, разработанным головным исполнителем (исполнителем) грузозахватных приспособлений и содержащим указания о применяемых материалах, контроле качества сварки, порядке приемки и оформлении документации по результатам выполненного ремонта (реконструкции).

При ремонте стропов изношенные элементы должны заменяться на аналогичные новые.

125. После проведения ремонта грузозахватных приспособлений головным исполнителем (исполнителем) должна быть проведена проверка качества выполненного ремонта с проведением статических испытаний с нагрузкой, составляющей 125% по отношению к номинальной паспортной грузоподъемности отремонтированного грузозахватного приспособления.

126. Ветви многоветвевых стропов и траверс, разъемные звенья, крюки и другие легкозаменяемые (без сварки, заплетки, опрессовки и сшивки) расчетные элементы грузозахватных приспособлений, примененные взамен поврежденных или изношенных, должны снабжаться маркировкой головного исполнителя (исполнителя).

В паспорте (формуляре) грузозахватного приспособления должна быть сделана отметка о проведенном ремонте.

127. В процессе эксплуатации съемных грузозахватных приспособлений и тары владелец объекта гостехнадзора должен производить их осмотр не реже чем:

траверс, клещей, захватов и тары - каждый месяц;

стропов (за исключением редко используемых) - каждые 10 дней;

редко используемых съемных грузозахватных приспособлений - перед началом работ.

Выявленные в процессе осмотра поврежденные съемные грузозахватные приспособления должны изыматься.

128. Условия и способы проведения испытаний грузозахватных приспособлений в период эксплуатации должны определяться владельцем объекта гостехнадзора с учетом требований эксплуатационной документации на изделие.

129. При испытаниях многоветвевых стропов их ветви должны располагаться под углом 90° по вертикали друг к другу.

Проведение испытаний под другим углом проводится при условии пересчета испытательных нагрузок.

130. При испытании специальных грузозахватных приспособлений, зацепка которыми испытательных грузов невозможна, головным исполнителем (исполнителем) должна быть разработана схема надежного присоединения испытательного груза необходимой массы к изделиям, для которых предназначены грузозахватные приспособления. Масса изделий в данном случае является составной частью испытательного груза. Отклонения по массе свыше 3% не допускаются.

При испытании траверс схема присоединения (зацепки, строповки) испытательного груза должна быть выполнена таким образом, чтобы его конструкция (компоновка грузов) не препятствовала восприятию основными элементами металлоконструкции траверсы сжимающих или изгибающих усилий, возникающих при использовании траверс по назначению.

131. Статические испытания грузозахватного приспособления должны проводиться статической нагрузкой, превышающей его грузоподъемность на 25%, в следующей последовательности:

ПС поднимает испытательный груз, зацепленный (охваченный, обвязанный) испытываемым грузозахватным приспособлением или подвешенный к нему, с возможно меньшими ускорениями на высоту 200 - 300 мм и выдерживает в таком положении не менее 10 мин;

по истечении указанного времени испытательный груз опускается на площадку.

132. Результаты статических испытаний грузозахватных приспособлений должны анализироваться должностным лицом, ответственным за техническое освидетельствование объектов гостехнадзора владельца (далее - специалист по техническому освидетельствованию), после снятия с них нагрузки.

Грузозахватное приспособление считается выдержавшим статические испытания, если не будет обнаружено трещин, остаточных деформаций, заеданий подвижных элементов, повреждений металлоконструкций и механизмов.

При наличии повреждений, явившихся следствием испытания грузом, грузозахватное приспособление к работе не допускается.

Испытания прекращаются (приостанавливаются) при возникновении аварийной ситуации, угрожающей безопасности лиц, участвующих в испытании.

Продолжение испытаний допускается лицом, ответственным по надзору, после устранения причин, вызвавших их прекращение (приостановку).

133. Результаты испытания грузозахватных приспособлений статической нагрузкой владелец объекта гостехнадзора должен оформить актом (протоколом) испытания. При положительных результатах в нем подтверждается, что грузозахватное приспособление выдержало испытания, отвечает требованиям действующих паспорта (формуляра) и РЭ (инструкции по эксплуатации) ПС и находится в работоспособном состоянии.

При отрицательных результатах в акте (протоколе) должны быть отражены выявленные дефекты и повреждения и вероятные причины их происхождения. В этом случае грузозахватное приспособление должно направляться в ремонт или на утилизацию.

Подъем и транспортировка людей

134. Подъем и транспортировка людей с применением ПС должны производиться в люльке, кабине, площадке, вышке (далее - люлька), предназначенных только для этих целей.

135. К ПС, предназначенным для транспортировки людей в средствах, указанных в пункте 134 настоящих Обязательных требований, предъявляются следующие требования:

наличие системы управления механизмами, обеспечивающей их плавный пуск и остановку;

наличие не менее чем двукратного запаса по грузоподъемности по сравнению с суммой массы самой люльки, массы устройства, предназначенного для подвешивания люльки, и паспортной номинальной грузоподъемности люльки;

обеспечение скорости перемещения кабины по вертикали не более 20 м/мин.

136. Для люльки, выбираемой для транспортировки людей в случаях, указанных в пункте 134 настоящих Обязательных требований, должно быть исключено использование в других целях, кроме указанных в ее РЭ (инструкции по эксплуатации).

Устанавливаются следующие требования безопасности:

а) наличие твердого, исключающего скольжение дна (пола), выдерживающего нагрузку, не менее чем вдвое превышающую паспортную грузоподъемность люльки;

б) наличие жестких перил ограждения высотой не менее 1100 мм по всему периметру пола люльки, выдерживающих горизонтальную нагрузку не менее половины паспортной грузоподъемности люльки. Конструкция ограждения между перилами и полом должна исключать случайное выскальзывание людей при раскачивании люльки во время транспортировки;

в) возможность подвешивания на крюк ПС с помощью специального кольца (устройства), которое в рабочем положении должно быть неразъемным; допускается перемещение люльки контейнерными кранами с установленными на них спредерами;

г) исключение возможности опрокидывания в случае, когда люди занимают положение у одной из сторон люльки, создавая наибольший опрокидывающий момент.

137. Для обеспечения безопасности используемые для подвеса люльки стропы не допускается применять для других целей.

Коэффициенты запаса прочности таких стропов по грузоподъемности должны быть:

для цепных стропов - не менее 8;

для канатных стропов - не менее 10;

для коушей (скоб, колец), служащих для подвешивания люльки на крюк, - не менее 10.

Концы канатных стропов крепятся при помощи заплетенных коушей или коушей с зажимами. Применение обжимных втулок не допускается. Длина используемых для подъема люльки стропов устанавливается в соответствии со схемами строповки.

138. Для безопасного перемещения людей в люльке головным исполнителем (исполнителем) данного объекта должны быть предусмотрены специальные требования в эксплуатационной документации.